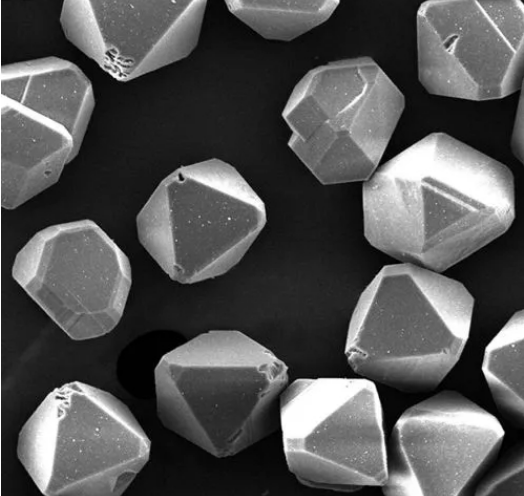

金刚石表面镀覆,是指利用表面处理技术在金刚石表面镀覆一层其他材料的薄膜。作为镀膜的材料,通常是金属(包括合金),例如铜、镍、钛、钼以及铜锡合金、铜锡钛合金、镍钴合金、镍钴磷合金等;镀膜材料也有的是非金属材料,例如陶瓷、碳化钛、氮化钛等化合物类的难熔硬质材料。当镀膜材料是金属时,也可以称为金刚石表面金属化。

表面镀覆的目的是赋予金刚石颗粒以特殊的理化性能,从而改善其使用效果。例如使用经过表面镀覆的金刚石磨料制造的树脂砂轮,其使用寿命大大延长。

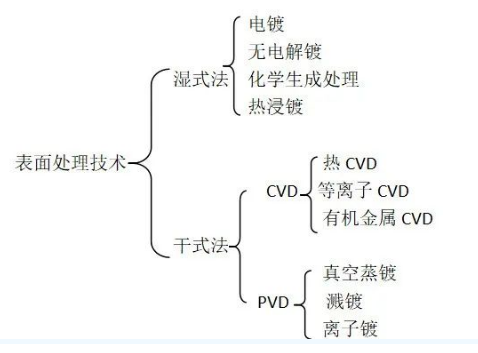

二、表面镀覆方法分类

工业上表面处理方法分类见下图,其中已经实际应用于超硬磨料表面镀覆的方法,较为普及的主要是湿法镀中的化学镀(无电解镀)和电镀,干法镀(亦称真空镀)中的化学气相沉积(CVD)和物理气相沉积(PVD),包括真空粉末冶金液相液相烧结法,已获得实际应用。

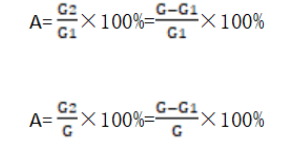

三 、镀层厚度表示方法

由于金刚石磨料颗粒表面的镀层厚度难以直接测定,所以通常以增重(%)表示。增重表示法有两种:

式中,A为增重(%);G1为镀前磨料重;G2为镀层重;G为二者总重(G=G1+G2)。

四、金刚石表面镀覆对金刚石工具性能影响

在以Fe, Cu, Co, Ni等为主的结合剂制成的金刚石工具中,由于以共价键结合的金刚石晶体与上述结合剂无化学亲和力,界面不浸润等原因,金刚石颗粒只能被机械地镶嵌在结合剂基体中。在磨削力的作用下,当金刚石磨粒被磨露到最大截面之前,胎体金属就失去了对金刚石颗粒的卡固而自行脱落,使金刚石工具的使用寿命和加工效率降低,金刚石的磨削作用得不到充分发挥。因此,金刚石表面具有金属化特征,则可以有效地提高金刚石工具的使用寿命和加工效率。其实质是将成键元素如Ti或其合金直接镀覆在金刚石表面,通过升温加热处理,使金刚石表面形成均匀的化学键结合层。

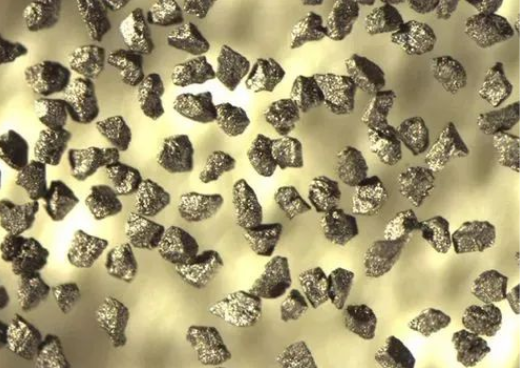

通过镀覆处理的金刚石磨粒,在金刚石工具制造热压固相烧结或冷压液相烧结过程中,镀层与金刚石反应形成化学结合使金刚石表面金属化。另一方面,金属化的金刚石表层又能顺利地与金属胎体结合剂实现金属间的冶金结合,因此,镀覆处理的金刚石对冷压液相烧结及热压固相烧结具有广泛的适用性,这样胎体合金对金刚石磨粒的固结力提高了,减少了金刚石工具在使用过程中磨粒的脱落,从而提高了金刚石工具的使用寿命和效率。

五、金刚石镀覆处理主要作用有哪些?

1、提高胎体对金刚石的镶嵌能力。

由于热胀冷缩,在金刚石与胎体的接触区产生相当大的热应力,该热应力会使金刚石与胎体接触带产生微型纹,从而降低了胎体包镶金刚石的能力。对金刚石表面覆膜可以改善金刚石与胎体界面的物理化学性质,通过能谱分析,证实薄膜中的金属碳化物成分从里到外是逐步过渡为金属元素的,称之为MeC-Me薄膜,金刚石表面与薄膜的结合是靠化学键,只有这种结合才能提高金刚石的粘结能力,或者提高胎体对金刚石的包镶能力。也就是说,镀层在二者之间起结合桥的作用。

2、提高金刚石强度。

由于金刚石晶体往往存在内部缺陷,如微裂纹、微小空洞等,在覆膜过程中,晶体中的这些内部缺陷通过填充MeC-Me膜得到弥补。镀层起补强和增韧作用,化学镀、电镀由于镀层厚所引起的缓冲作用,使低、中、高三个系列产品的强度都有提高。

3、减缓热冲击。

金属镀层比金刚石磨料导热慢,磨削热经过镀层缓冲作用然后传给与磨粒接触处的树脂结合剂,使之免受瞬时高温冲击而烧坏,从而保持其对金刚石磨料的把持力。

4、隔离保护作用。

在高温烧结和高温磨削时,镀层对金刚石起隔离保护作用,防止发生石墨化、氧化或其它化学变化。

参考资料:

《超硬材料》王光祖

《金刚石与金刚石工具知识问答》张绍和等

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号