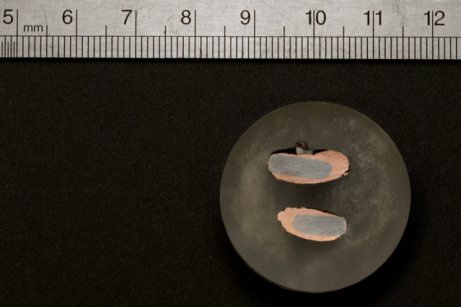

在麻省理工学院副教授Antoine Allanore的实验里,研究人员研发出了一种近乎纯铜的样品,然后将其沉积在铁电极上。图片来源:Denis Paiste /材料研究实验室

麻省理工学院冶金学的副教授Antoine Allanore已收到美国能源部的能源效率和可再生能源办公室(EERE)提供的190万美元赠款,用于更大规模的试验,探索一种利用电力将铜与熔融硫分离生产铜的新方法。含硫的矿物质是铜的主要来源。

Allanore的主要目标之一是制造可直接用于生产铜线的高纯度铜,这是对从可再生能源到电动汽车的应用需求不断增加。预计电动汽车和混合动力汽车以及公共汽车的产量将从2017年的310万辆增加到2027年的2720万辆,铜需求量从204,000公吨增加到190万公吨(209万吨),根据国际铜业协会(ICA)委托的2017年3月IDTechEx报告称,在同一时期内将增长9倍。

2017年6月,Allanore实验室的研究人员确定了如何一步一步地从硫化物矿砂中选择性地分离纯铜和其他金属元素。它们的熔融硫化物电解过程消除了二氧化硫,二氧化硫是传统铜提取方法的有害副产品,而不是产生纯元素硫。

“我们认为,凭借我们的技术,我们可以为这些铜线提供更低的能源消耗和更高的生产率,”Allanore说。有可能将制造铜所需的能量减少20%。

在早期的研究中,博士后Sulata K. Sahu和研究生Brian J. Chmielowiec 12将富含硫的矿物质在高温下分解成纯硫,并以非常高的纯度提取三种不同的金属:铜,钼和铼。该过程类似于Hall-Héroult工艺,可用来生产铝,但在更高的操作温度下运行以便能够生产液态铜。

目前,需要采用多个步骤来分离铜,首先破碎硫化物矿物,然后浮出含铜部件。这种富含铜的材料—铜精矿—接下来在冶炼厂中进行部分精炼,并通过电解精炼进一步纯化。“Allanore教授的方法将用于铜精矿,并且有可能在一次操作中生产铜棒,同时分离不需要的杂质并回收浓缩物中的有价值的副产品,”国际铜业协会技术开发和转让的主任Hal Stillman说;“Allanore教授的方法迈出了一大步;它允许采用全新的方法来精炼铜。”

这项为期三年,价值189万美元的DOE奖项将使Allanore团队能够制造一个更大的反应堆,每小时生产约10倍的液态铜,并延长反应堆运行时间,足以确定伴随铜的其他金属的变化情况,这在商业上也很重要。

Allanore的团队工作于今年开始,他希望能够在三年内提供进入试验工厂所需的数据。“我们的目标是准备好提供每天一公吨的示范反应堆的设计标准,材料和操作条件,”Allanore说。“如果一切顺利,那就是我们所要做的。”

要克服的关键技术挑战是证明该过程在较长时间内的耐久性,并验证在该过程中制造的金属的纯度。例如,铜生产的一些副产品,比如硒,本身就是有价值的。

“我们提出的革命是,只有一个反应堆可以做任何事情。它将生产液态铜产品使我们能够回收元素硫,并使我们能够回收硒,”Allanore说。“我们正在使用电力,电子可以是非常有选择性的,因此我们使用电子的方式能够最有效地分离化学过程的产物。”

传统的火法冶金通过在空气中燃烧矿石来生产铜,需要四个步骤并产生需要二次加工成硫酸的有害化合物,如二氧化硫(SO2)。最初的一批铜也需要进一步加工处理。“它留下的铜金属含有过多的硫和过多的氧,对于下游的直接电线生产来说太多了,”Allanore说。

Allanor实验室的新型熔融硫化物电解法更好地处理铜的微量金属和其他元素杂质,从而可以从同一生产过程中分离出高纯度的多种元素。“因此,我们可以重新考虑铜线的制造过程,”Allanore说。

Allanore说:“重要的部分是提供行业—采矿公司、现有的冶炼公司和现有的铜生产商,一些数据显示在较长的运营和更大规模的情况下会发生什么。”

国际铜业协会进行了一次生命周期评估,确定了铜工业可以改善其环境足迹的几个领域。这项研究表明该行业需要继续减少现场二氧化硫排放,并从更环保的能源中获取电力

Allanore的项目与这两个问题相关。“如果开发和部署,它有可能降低能源需求,完全依靠可再生能源运营,并减少二氧化硫排放,”ICA技术总监斯蒂尔曼说。“此外,它可以分离不需要的杂质并从浓缩物中回收有价值的副产物。现在,产生兴奋的技术证据是一个小规模的原理证明示范。很棒,EERE提供了所需的初始资金来探索潜力。如果这个过程更大规模,它可能是该行业正在寻求的革命方法。”

Allanore的奖项是24个早期创新技术项目之一,获得了高达3500万美元的支持。今年早些时候,美国能源效率和可再生能源先进制造办公室宣布了这一消息。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号