摘要 引言试样制备在材料力学性能测试中占有非常重要的地位,加工后试样表面质量的好坏直接关系到材料各种力学性能测试数据的准确性和可靠性,尤其是疲劳试样,表面质量对其测试数据的影响更为明显;...

引 言试样制备在材料力学性能测试中占有非常重要的地位,加工后试样表面质量的好坏直接关系到材料各种力学性能测试数据的准确性和可靠性,尤其是疲劳试样,表面质量对其测试数据的影响更为明显;因此,无论是美国试验与材料协会标准还是国家标准,都对疲劳试样的表面做了规定,要求尽量减少试样表面的加工硬化和残余应力,从而减少由于机械加工对测试数据带来的影响。此外,各标准均要求试样工作部分的加工纹路为纵向纹路。

砂带抛光工艺具有加工效率高、“冷态”磨削、磨削速度稳定、成本低廉等优点,近期获得迅速发展。将砂带抛光工艺引入试样加工领域,可有效地降低试样表面粗糙度,减少试样表面残余应力和硬化,获得较高的表面质量,并且可以实现纵向纹路的加工,具有广阔的应用前景。基于试样加工的需求,针对A-100钢材,对砂带抛光工艺进行实验研究,探讨各工艺参数对试样表面完整性的影响。

1实验方案

在砂带抛光的过程中,抛光速度、进给速度、抛光深度和砂带粒度是影响抛光结果的主要因素,也是本实验选定的4个工艺参数。对抛光后表面质量的评价标准中,选择了表面粗糙度、表面残余应力、表面纹路及加工后的表面缺陷4个参数。

1.1 正交实验

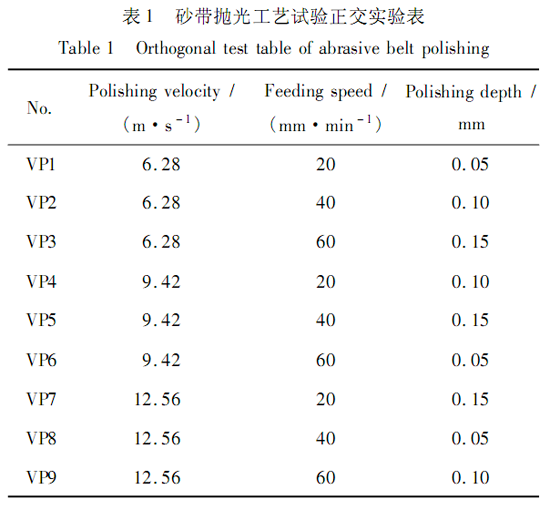

为全面了解工艺参数对表面质量的影响,首先进行了一次L9(34)正交实验。根据经验,选择的因素及水平见表1。

表1中VP1~VP9为砂带抛光后试样。在前面工序相同的情况下,用现有的砂轮磨削方式加工了2根试样VP37、VP38,目的是与砂带抛光工艺进行比较。

1.2 单因素试验

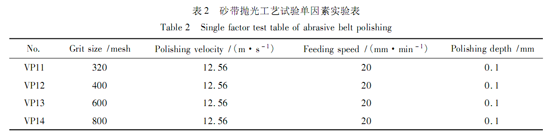

针对砂带粒度对试样加工后表面质量的影响做了一组单因素试验。所选参数如表2所示。

2 试验结果及分析

2.1 表面纹路及微观缺陷

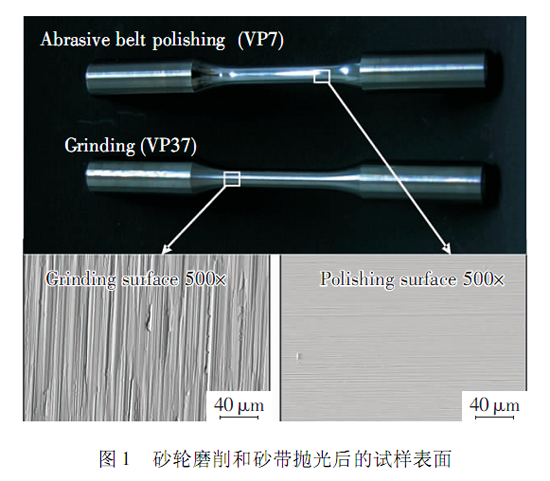

试验在自行设计的砂带抛光设备上进行了抛光。通过目视观察,经砂带抛光后,试样表面纹路由周向改为轴向,实现了纵向抛光,且表面光洁度有显著提高。用扫描电镜分别对加工后试样表面进行观察,二者同时放大500 倍,图像如图1 所示。

2.2 表面粗糙度

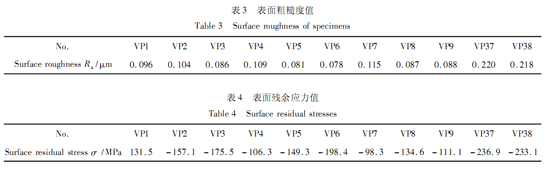

表面粗糙度采用 Taylor Hobson FORM TALY-SURE-120型粗糙度测量仪进行测量, 抛光后试样表面粗糙度值如表3 所示。

由表3可知,砂带抛光后试样VP1~VP9表面粗糙度平均值为Ra=0.094μm;砂轮磨削试样VP37、VP38表面粗糙度平均值为Ra= 0.219μm。经过砂带抛光后,试样表面粗糙度值下降一倍多,抛光效果显著。

对正交实验表进行直观分析,计算出各因素的极差值由大到小为:R切削深度=0.082,R磨削速度=0.06,R进给速度=0.047。由此可以看出,在所选范围内就三者而言,切削深度对粗糙度的影响最大,其次为磨削速度,影响最小的为进给速度。

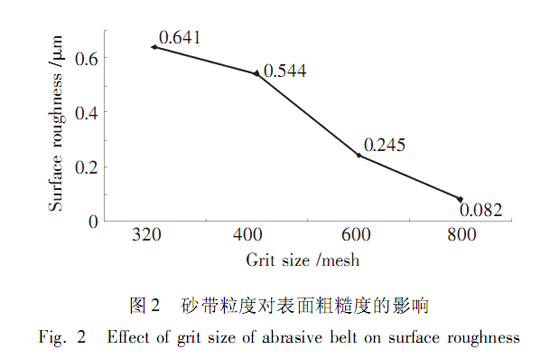

为了说明砂带粒度对试样表面粗糙度的影响,在固定其他参数的情况下做了一组单因素试验,结果如图2所示。从图中可以看出,砂带粒度从320目提高到800目时,Ra值从0.641μm 下降到0.082μm。可见,砂带粒度对Ra值的影响是起决定性的。砂带粒度越细,单位时间内参与磨削的磨粒越多,单颗磨粒负荷减小,切削时犁沟两侧塑性隆起减小,因而抛光后试样的表面粗糙度越小。

表面残余应力的测量在 Stresstech X3000型X射线残余应力测试仪上进行,测量结果如表4所示。

表4中测量结果显示,无论是传统砂轮磨削还是砂带抛光,所产生的表面残余应力均为压应力。传统磨削方式加工的表面纵向残余应力平均值为-235MPa,而砂带抛光后残余应力平均值降为-140.233 MPa,可见,砂带抛光工艺对降低试样表面残余应力效果显著。

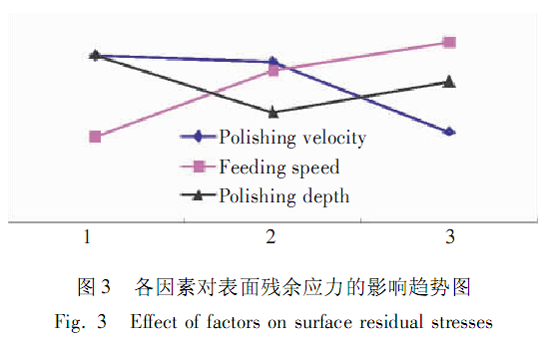

对正交实验表进行直观分析,计算出各因素的极差值由大到小为:R进给速度=148.9,R磨削速度=110,R切削深度=90。由此可以看出,进给速度对表面残余应力的影响最大,其次为磨削速度,影响最小的为切削深度。

各加工参数对表面残余应力的影响趋势如图3所示。从图中可以看出,表面残余应力随磨削速度的增加而降低,随进给速度的增加而增加。这是因为磨削速度的增加导致磨削力的降低,从而减少了塑性变形,降低了表面残余应力,进给速度的变化则与之相反;对于磨削深度,表面残余应力值则是先降低后增加。当磨削深度较小时,砂粒尚没有进入切削状态,砂粒与工件间为主要为刻划、挤压作用,材料内部及表面塑性变形较大,从而增大了工件表面残余应力。随着切削深度的增加,砂粒进入正常切削状态,挤压作用减小,表面残余应力随之减小,因此折线前半段呈减小趋势。而当砂粒正式进入切削阶段后,继续增加磨削深度时,则增大了法向磨削力,也会增大表面残余应力,因此,当切削深度超过一定值时,表面残余应力随切削深度的增加而增大。

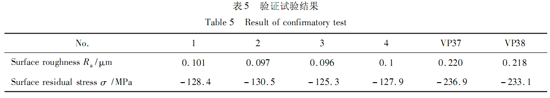

根据GB/T15248-2008及ASTM E466-2007规定,疲劳试样的表面粗糙度要保证在0.2μm以下,当砂带粒度为800目时,可满足此条件。在此条件下,其他参数按表面残余应力最小的标准选择。用该组工艺参数加工4根试样,其表面粗糙度和表面残余应力如表5所示。

4 结论

1) 砂带抛光工艺可以实现试样表面纵向纹路的加工,减少表面微缺陷,有效改善试样表面质量。

2) 砂带抛光工艺可以有效降低试样表面粗糙度值Ra。砂带粒度对Ra值的影响是决定性的,砂带粒度越细,抛光后试样的表面粗糙度越小。

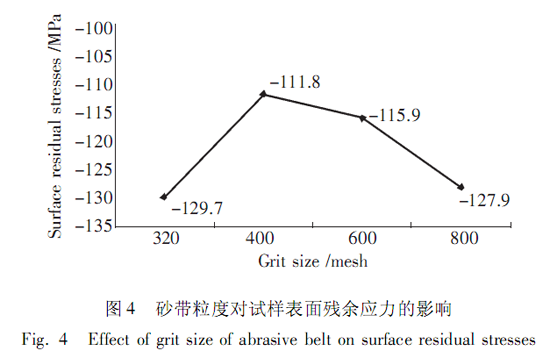

3) 砂带抛光工艺可以降低试样表面残余应力。表面残余应力随磨削速度的增加而降低,随进给速度的增加而增加。对于磨削深度而言,则是随磨削深度的增加,试样表面残余应力值先降低后增加。砂带粒度过大或过小,都会使残余应力增大。

参考文献

[1]邱言龙,郑毅,余小燕.磨工技师手册[M].北京:机械工业出版社,2002:723-725.

[2]王维郎,潘复生.砂带磨削技术及材料的研究现状和发展前景[J].材料导报,2006, 20(2):106-108.

[3]王仁智.残余应力测定的基本知识[J].理化检验:物理分册,2007(43): 535-539.

[4]赵选民.试验设计方法[M].北京:科学出版社,2006,23-45.

[5]赵玉明.试样加工的现状和问题[J].冶金物理:测试分册,1984(2) : 43-45.

[6]Kuroda M,James M T.Preparation of fatigue specimens with controlled surface characteristics[J].Journal of Materials Processing Technology,2008,203(1-3) : 396-403.

[收稿日期]2012 年 2 月 2 日 [修订日期]2012 年 4 月 25 日

[作者简介]殷亮( 1985年-),男,硕士,主要从事航空材料切削技术及试样加工工艺等方面的研究

转载自《失效分析与预防》2012年7月(第7卷第3期)

( 北京航空材料研究院 中航试金石检测技术有限公司, 北京 100095)

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号