摘要 树脂基复合材料具有比强度和比刚度高、可设计性强、抗疲劳性能好、电磁性能优异、耐腐蚀性能好及容易整体成型等独特优点[1],在飞机上得到了广泛的应用,有效地减轻了飞机的结构重量,提高了...

树脂基复合材料具有比强度和比刚度高、可设计性强、抗疲劳性能好、电磁性能优异、耐腐蚀性能好及容易整体成型等独特优点[1],在飞机上得到了广泛的应用,有效地减轻了飞机的结构重量,提高了飞机的技战术性能。复合材料大量在飞机上使用也产生一系列问题,如复合材料部件在生产、使用和维护过程中,不可避免地会在表面发生缺陷或损伤,因此,需要对复合材料表面进行修理。本文所研制的修补胶主要用于环氧树脂基复合材料的表面修补,要求胶黏剂室温剪切强度大于15MPa,70℃剪切强度大于10MPa,密度低于0.85g/cm,有良好的耐高低温、湿热等性能。

1·实验部分

1.1主要原材料E一51,工业品;液体丁腈橡胶,工业品;碳黑,工业品;聚酰胺,工业品;三乙烯四胺,试剂;玻璃微球,工业品;TDE一85,工业品;AFG一90,工业品。

1.2性能测试

1)高温剪切强度按GJB444—1988胶黏剂高温拉伸剪切强度试验方法测定。

2)剥离强度按GJB446—1988胶黏剂90°剥离强度试验方法测定。

3)室温剪切强度按GB7124—1986胶黏剂拉伸剪切强度测定方法测定。

4)冲击强度按GB/T6328—1999胶黏剂剪切冲击强度试验方法测定。

2·结果与讨论

2.1环氧树脂的影响

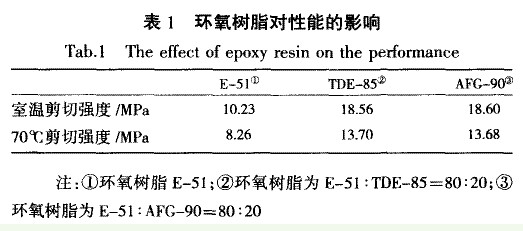

本文要研制的胶黏剂用于环氧树脂基复合材料表面修补,因此采用环氧体系胶黏剂。为了保证胶黏剂的固化速度和耐热性,在体系中加人多官能环氧。多官能环氧采用了TDE一85和AFG一90两种环氧树脂,主要是由于这两种环氧的黏度比较低,有利于空心玻璃微球加入。从表1看出,TDE一85和AFG一90两种环氧树脂的室温剪切强度和70℃剪切强度相差无几。

表1 环氧树脂对性能的影响

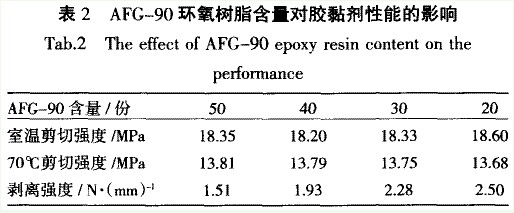

复合材料修补胶不但要求有高的剪切强度,还要有良好的剥离强度。而多官能环氧的加入对剥离强度产生不利的影响。表2是AFG一90环氧树脂对胶黏剂性能的影响。从表2可以看出不同含量的AFG一90环氧树脂对室温剪切强度和70%剪切强度没有较明显的影响,而对剥离强度有较大的影响。

表2 AFG一90环氧树脂对胶黏剂性能的影响

2.2固化剂的影响

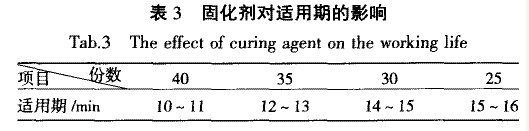

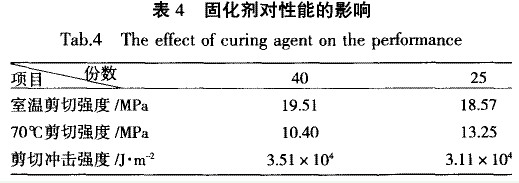

本文研制的胶黏剂要求25℃适用期在15~16min。我们采用不同份数的固化剂,测试胶黏剂的适用期,结果见表3。由表3确定固化剂的份数为25。同时,又测定了40份和25份固化剂对胶黏剂性能的影响,见表4。

表3 固化剂对适用期的影响

表4固化剂对性能的影响

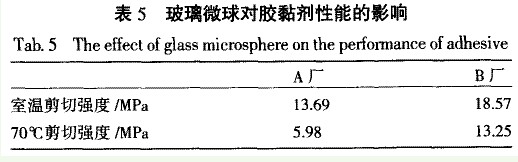

2.3玻璃微球的影响

为了降低胶黏剂的密度,在胶中加入空心玻璃微球。我们选用两个厂家的产品进行了测试,结果从表5可以看出不同玻璃微球对胶黏剂的性能影响较大,尤其是对高温性能。

表5 玻璃微球对胶黏剂性能的影响

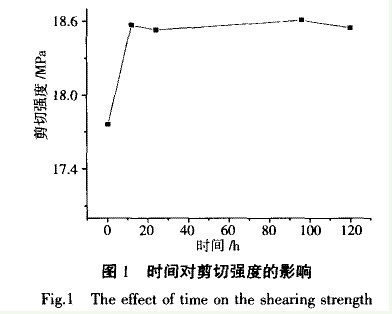

2.4时间对剪切强度的影响

研制的复合材料修补胶要求在40%固化4h后,室温放置24h后强度稳定。从图1可以看出,胶黏剂在固化后12h强度就达到稳定值。

图1 时间对剪切强度的影响

2.5胶黏剂的老化性能

复合材料修补胶要求有良好的高低温、湿热性能,我们对TDE一85环氧树脂和AFG一90环氧树脂体系这两种性能进行了测试。从表6可以见到,TDE一85环氧树脂体系的胶黏剂的湿热性能不好。

表6 胶黏剂的老化性能

3·结论

(1)体系中E一5l环氧树脂与AFG一90环氧树脂的比为80:20时,胶黏剂有优异的性能。

(2)固化剂选用25份时,胶黏剂有良好的性能和适用期。

(3)不同厂家的玻璃微球对胶黏剂的性能影响较大。

(4)TDE一85环氧体系胶黏剂湿热老化性能不好。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号