摘要 一、砂带磨削技术的基本概念(一)砂带磨削技术的产生1760年,世界上出现了第一张砂纸,但仅限于手工操作;&n

砂带磨削技术的基本概念(一)砂带磨削技术的产生

1760年,世界上出现了第一张砂纸,但仅限于手工操作;

1900-1910年,进入机械使用砂纸和砂布的时代,并首次以环状带形状方式应用于木材行业,这种采用环状带形砂布的机械磨削 方式即为砂带磨削的雏形;

1930年后,砂带磨削逐步向金属加工方面发展,第二次世界大战中美国率先在兵器制造中使用砂带磨削,取得明显效果;

1950年初,静电植砂方法的研制成功把砂带磨削推到了一个新的阶段,砂带磨削应用逐渐普遍;

以后欧洲几个工业国和日本也相继开展了砂带磨削技术的研究和应用,砂带磨削技术随之逐渐发展成为一个较为完整和自成体系的加工技术领域。

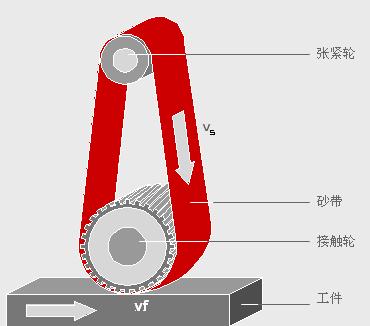

(二)砂带磨削的基本要素

砂带、张紧轮(或张紧机构)、接触轮、驱动轮(或驱动机构)、磨削参数、磨削对象

砂带磨削是以砂带作为模具,将砂带套在驱动接触轮、张紧轮外表面上,并使砂带张紧和高速运行,根据工件的形状和加工要求以相应接触和适当磨削参数对工件进行高速磨削或抛光。

(三)砂带磨削特点

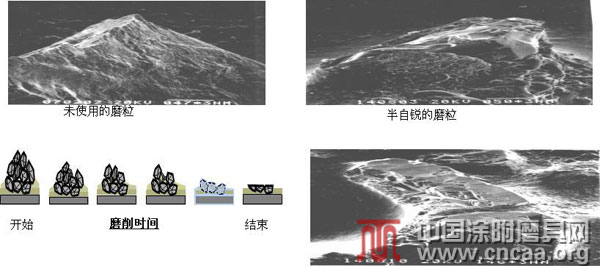

①它是一种具有磨削、研磨、抛光多重作用的复合加工工艺,属于弹性磨削;

②砂带比砂轮磨削效率高;

③工艺灵活性大、适应性强:国外称为“万能磨削”;

④表面质量好、精度高(低粗糙度、残余压应力为主、少烧伤[冷态磨削之称]);

⑤成本低:设备简单,操作简便;

⑥安全可靠,噪音和粉尘小,环境效益好。

(四)砂带磨削应用范围

①砂带磨削几乎能磨削所有的材料

金属、有色金属、耐热合金、木材、皮革、塑料……

②砂带磨削能够加工表面质量及精度要求高的各种形状的工件:

a.大面积板材的抛磨加工。

b.金属带材或线材的连续抛磨加工。

c.长径比很大的工件内、外圆抛磨。

③砂带磨削设备形式多样,品种繁多,形成了外圆砂带磨床系列、内圆砂带磨床系列、平面砂带磨床系列等。

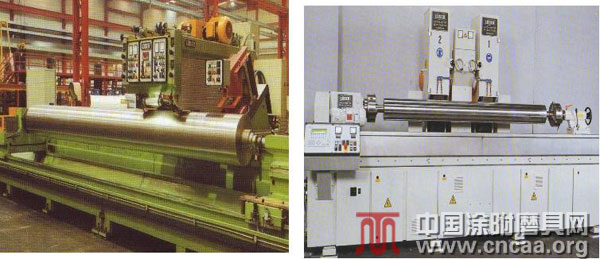

1、定心外圆砂带磨削

从机床外形和整体布局来看,定中心的外圆砂带磨削机床与常见砂轮外圆磨床很相似,磨削加工基本原理也几乎一样。不同的地方在于砂带质量轻,同等磨削条件下,其结构、重量、刚性要求都比砂轮低.

双头卧式外圆砂带磨削技术 双头立式外圆砂带磨削机床

无心外圆砂带磨削是砂带磨削应用得最为有效,同时也是最能体现砂带磨削优势的一个方面。无心外圆砂带磨削也可以分为单磨头形式(图1)和多磨头形式(图2)两大类。

图1 单头立式无心砂带磨床 图2 多头卧式无心砂带磨床

该磨床多头联动,可实现粗磨、半精磨、精磨抛光多工序的同步加工,该磨床的应用大大地提高了高性能抽油光杆的生产率,完全满足了抽油光杆的精密加工要求,解决了油田抽油机国产化的关键工艺。

抽油杆四头无心砂带磨床

液压活塞杆长2m,直径150mm

砂轮磨削1.5小时/个,砂带磨需要5到6分钟

实现粗磨、精磨一次完成,Ra≤0.4μm

锆刚玉砂带

应用单位:青岛重工、永川液压厂

全自动化数字控制,可以实现自动上下料、不同直径的管材、压力控制、磨削量补偿等

应用单位:杭州嘉恒、徐州液压建厂

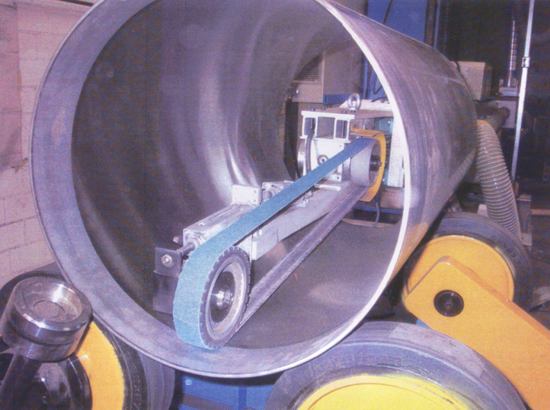

1、径向式内圆砂带磨削

如果工件直径不大,但很长,如不锈钢管道、油缸等。针对这种情况并结合平皮带传动特点,利用细长砂带较好的挠性,将砂带磨头轮系设计成立体对称交叉结构。

立体对称交叉结构内圆磨床

环形砂带轴向式内圆磨削以砂带高速运动、去除内圆表面余量、达到快速磨削的目的为主。由图1可知,环形砂带轴向式内圆磨削主要采用的是接触轮磨削,驱动轮后置并兼作张紧轮的结构。

开式砂带轴向式内圆磨削机

1、切入向式平面砂带磨削

最简单的平面砂带磨床可能要算单压磨板式磨床,即工件只需作切入进给就可实现对平面的加工,如下图所示。这种平面磨床实际上是充分利用了砂带宽、平,且等速的优势,依靠压磨板支承砂带直接在工件的全磨削面同时进行磨削。

最直观的平面砂带磨床也与同类型砂轮磨床一样。工件置于往复工作台上,磨头则沿工件宽度方向在每一个往复运动时横向移动一个步距,以此实现对整个工件平面的磨削和抛光加工。

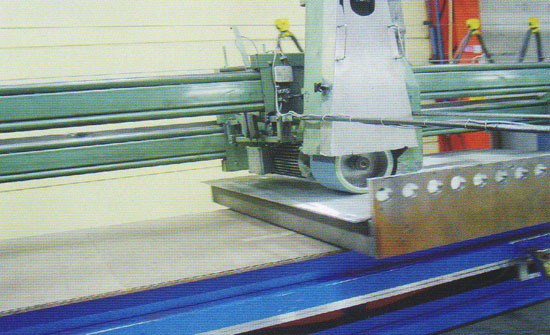

平面砂带磨床

3、传送带式平面砂带磨床

图1所示为矩形型材、不锈钢板条等产品价格的平面砂带磨床,从图中可看出,这种传送带式平面砂带磨床可以拥有很多个磨头,而且磨头的布置方式也可以是多种多样的,既可在工件上平面,也可在工件下平面,同时也还可以在工件两个侧面或依工件截面形状布置成倾斜方向,非常灵活。

长条工件多磨头传送带式平面磨床

4、转台式平面砂带磨削

工件被压磨板下的砂带在左右(面向操作者)两端压着进行磨削,磨削的纹路成交叉状,这种方式比较适合机床垫片、阀体端面等零件的加工。

曲轴箱平面砂带磨床

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号