与金属、树脂等传统的基板材料相比,陶瓷基板在导热性、电绝缘性、气密性、力学性能和介电性能等方面具有很大的优势,因此在现代工业及国防军工等高科技领域的应用逐渐成为一种趋势。

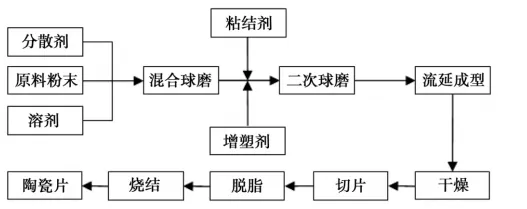

陶瓷基板的产业链较长,且每个环节都至关重要。下面这张图是陶瓷基板制备的前半段生产工艺,其中流延成型、脱脂烧结等工艺技术含量极高,但出来的产品(一般称为白板)并不能直接使用,尚需要复杂繁琐的后续处理,代表性的如抛光和金属化等。

在抛光方面,随着应用的拓宽及装备的升级,陶瓷基板往往需要适应更严苛的工作环境,这对陶瓷基板的表面粗糙度、平整度等提出了更高的要求。

但是,陶瓷材料硬度普遍很高,同时其脆性大、容易产生裂纹,这会给表面加工带来很大困难。因此,对于陶瓷基板表面的加工要求更加严格,一般采用研磨抛光以去除基板表面的附着物、改善平整度、降低表面粗糙度,提高尺寸精度和表面质量,满足薄型化的要求。此外,不同陶瓷材质的性能和结构存在差异,选择合适的抛光技术才能起到事半功倍的处理效果。

陶瓷基板行业常用哪些抛光技术?

常见的陶瓷基板的抛光技术主要有化学机械抛光、磨料流抛光、超声振动辅助磨料流抛光、电泳抛光、电解抛光以及磁流变抛光等。

化学机械抛光

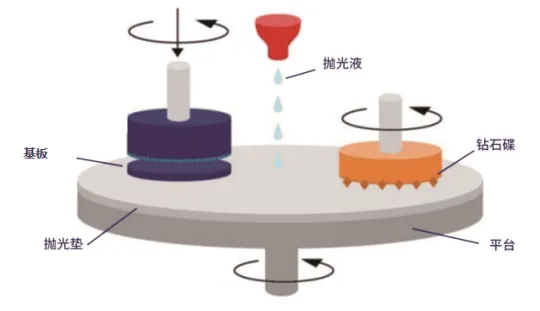

化学机械抛光(Chemical Mechanical Polishing, CMP)于1965年首次由美国的Monsanto提出,最初是用于获取高质量的玻璃表面。CMP技术具有独特的化学和机械相结合的效应,是在机械抛光的基础上,根据所要抛光的表面,加入相应的化学试剂,从而达到增强抛光和选择性抛光的效果。在 CMP 抛光过程中,抛光液与基板表面发生化学反应,软化基板的同时通过机械研磨将被软化的表面去除。

化学机械抛光示意图

在CMP工艺中,通过调节抛光液和抛光参数,可以实现消除缺陷和划痕从而达到预期的加工效果。

超声振动辅助磨料流抛光

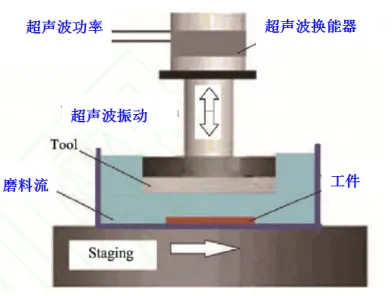

超声波振动与电子放电、等离子体和激光类似,可以在很短的时间内释放大量能量,并广泛应用于硬脆性材料的加工。通过将超声振动和磨料流抛光技术相结合,利用超声振动系统把超声振动作用于磨料流,结合两者的动能完成抛光加工的一种新的复合抛光方式,被命名为超声振动辅助磨料流抛光(UVAFP)。

超声辅助磨料流抛光示意图

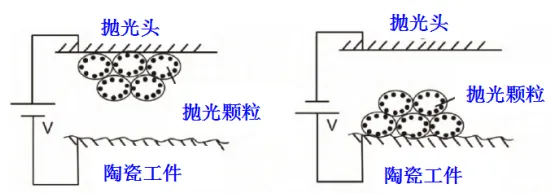

电泳抛光

电泳抛光是一种极具潜力的非接触的抛光方法之一,该技术利用带电粒子在电场中移动速度不同而达到分离。下图是电泳抛光原理示意图,图(a)中陶瓷工件端为负极,抛光头为正极时,抛光粒子在电场力作用下向抛光头聚集,形成一个柔性磨粒层,当陶瓷工件旋转时,磨料与工件间会发生摩擦和碰撞,进而达到抛光的目的。图(b)中陶瓷工件为正极,抛光头为负极时,抛光粒子将在电场作用下向工件方向聚集,陶瓷工件和抛光头相对运动,抛光粒子对工件表面产生冲击碰撞,从而达到去除材料的目的。由于这种方法几乎对加工表面不产生机械加工常见的损伤,故最适合于功能陶瓷的超精密加工。

电泳抛光原理示意图:(a)磨头为正极,工件为负极;(b)磨头为负极,工件为正极

电解抛光

等离子体辅助抛光

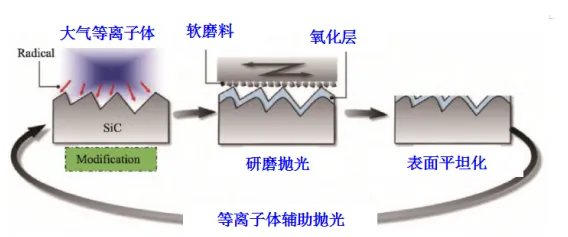

等离子体辅助抛光(PAP)技术最早是由日本大阪大学的 Yamamura 于 2010 年提出,是一种超低压力的干法抛光技术。该技术将化学改性和物理去除相结合,通过等离子体照射进行表面改性,借助软磨料的摩擦作用去除材料,打破了传统机械加工的局限,可以获得原子级平坦表面,不会造成亚表面损伤,能够获得平整度较好的表面质量,成功应用于多种难加工材料,如SiC、AlN等陶瓷材料。

PAP 技术原理图

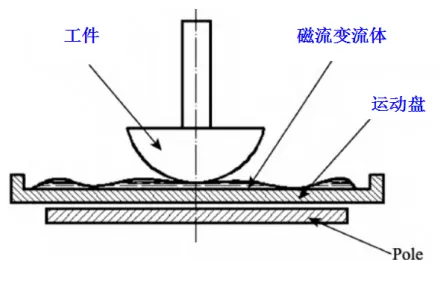

磁流变抛光

磁流变抛光工作原理为:运动盘在磁极正上方,工件位于运动盘上方并保证工件与运动盘之间有一定的距离,施加磁场时,在该空隙处会形成高强度的梯度磁场。运动盘内有大量磁流变液,抛光开始时,磁极发生强大磁场致使磁流变液从牛顿流体变成黏度较大的 Bingham 流体。在这个过程中,磁流变抛光液中的磁性粉粒会沿着磁场分布线形成链状结构,抛光中的磨料会依附在铁粉链状结构表面,从而具有强剪切力,在工件运动过程中,通过流体动压剪切实现工件表面的材料去除。

磁流变抛光工作原理示意图

不同材质的陶瓷基板抛光

Al2O3陶瓷基板抛光

Al2O3陶瓷基板具有机械强度高、硬度大、耐高温、耐腐蚀、光透过率高、化学稳定性和耐热冲击性能高,绝缘性和与金属附着性良好,是目前电子技术领域中综合性能较好、应用最广泛的陶瓷材料,占陶瓷基板总量的90%。

Al2O3陶瓷基板常用抛光方法

BeO陶瓷基板抛光

BeO陶瓷基板属于高导热陶瓷材料之一,因具有低密度、低介电常数、高抗折强度、高绝缘性能、热导率高(热导系数可达310 W·m−1·K−1)等特点,被广泛用于军事通讯、光电技术、遥感遥测、电子对抗等领域。但是BeO陶瓷粉体有剧毒,对身体健康和环境危害较大,因此限制了它的发展。目前,美国是全球主要的BeO陶瓷基板生产和消费国,福特和通用等汽车公司在点火装置中大量使用 BeO陶瓷基板。

通过传统的抛光技术只能获得表面粗糙度约0.08μm的BeO陶瓷基板,主要原因就是BeO孔隙率高,致密性差,在抛光过程中,被抛光面容易被划伤,难以满足亚微米级及以下的薄膜电路的发展要求。王刚等采用双面研磨抛光机对BeO陶瓷基板进行抛光,先采用W0.3粒径的金刚石抛光液在铸铁盘上粗抛,后采用W0.1粒径的金刚石抛光液在聚氨酯衬的底盘上精抛,表面粗糙度Ra可达到0.08μm,平面度在±0.03μm以内,能够满足薄膜电路/器件对高导热陶瓷抛光基板高可靠性、高精度的发展需求,整体性能水平到达国际先进水平。

SiC陶瓷基板抛光

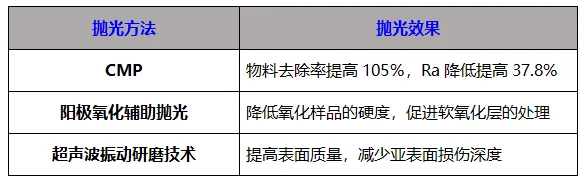

SiC陶瓷基板具有优异的热导率和高温耐磨性、化学稳定性好、密度低、热膨胀系数低,常用于高散热、高导热、大电流、大电压以及需要高频率运作的产品,是一种在信息产业和电子器件中具有广泛应用前景的陶瓷材料,作为一种典型的脆硬材料,在加工过程中常出现较大的表面缺陷和严重的亚表面损伤。SiC陶瓷基板主要抛光方法如下。

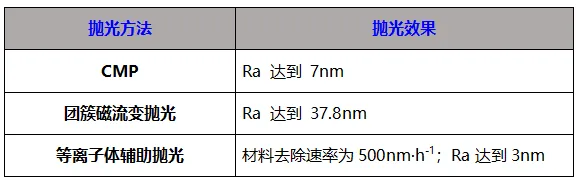

SiC陶瓷基板常用抛光方法

Si3N4陶瓷基板抛光

Si3N4陶瓷基板无毒、介电常数低、机械性强、断裂韧性高、耐高温、耐腐蚀、耐冲击性能强,热膨胀系数与单晶硅相匹配,在汽车减震器、发动机、车用 IGBT 等产品,以及交通轨道、航天航空等领域广泛应用。Si3N4陶瓷基板抛光方法主要有CMP。

AlN陶瓷基板抛光

AlN陶瓷基板作为一种高导热陶瓷材料,热导率可达150W·m−1·K−1~230W·m−1·K−1,是Al2O3陶瓷的8倍以上。并且AlN陶瓷基板与Si、SiC、GaAs等半导体芯片材料热膨胀系数匹配,散热性能优良、耐腐蚀性能优异、介电常数和介电损耗低、无毒,可以满足大型集成电路的散热需求,是一种适合组装大型集成电路的高性能陶瓷基板,有望成为替代电子工业用陶瓷基板Al2O3、SiC和BeO的极佳材料。

早在1985年,日本的一些企业就已经将AlN陶瓷基板投产使用。AlN陶瓷基板主要应用于高端产业,因此对基板的厚度、面精度、表面粗糙度有很高的要求。由于AlN陶瓷硬度高、脆性大、易水解、加工难度大,传统的机械抛光会使晶粒从AlN表面脱落,严重影响基板的强度和性能,难以实现AlN表面的超光滑抛光。AlN陶瓷基板主要抛光方法如下。

AlN陶瓷基板抛光方法

小结

陶瓷基板作为集成电路和覆铜板的衬底材料,其表面质量直接影响后端器件的使用寿命和作用可靠性,为了满足器件集成化、小型化和高可靠性的发展要求,未来对陶瓷基板表面质量的要求会愈发严苛,应用的陶瓷基板表面处理技术也面临着越来越严苛的挑战。

CMP 抛光是陶瓷基板实现全局平坦化的主流抛光方法,但是 CMP 抛光过程的重要耗材,例如抛光液和抛光垫目前主要还是依赖进口,需要加快自主研发步伐。

参考来源:

[1]姚忠樱等.陶瓷基板抛光技术研究现状

[2]潘飞等.氮化铝陶瓷的超精密加工研究现状与发展趋势

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号