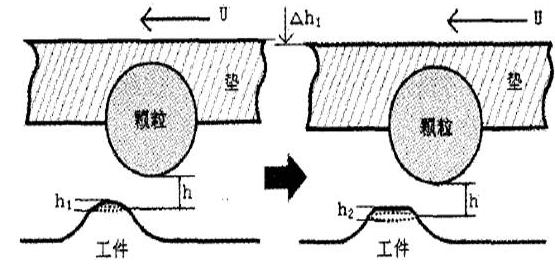

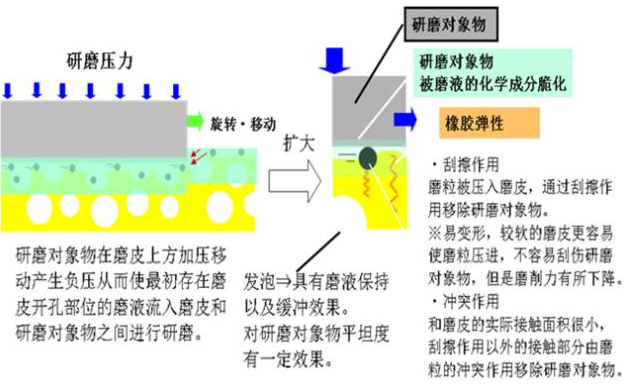

在我们实际研磨抛光过程中,研磨抛光主要讲的是化学机械抛光(CMP: Chemical Mechanical Polishing)。CMP 是化学的和机械的综合作用,在一定压力及抛光浆料存在下,在抛光液中的腐蚀介质作用下工件表面形成一层软化层,抛光液中的磨粒对工件上的软化层进行磨削,因而在被研磨的工件表面形成光洁表面。

研磨抛光作用的机理:

抛光液中的腐蚀介质与被抛光表面材料发生了化学反应,生成很薄的剪切强度很低的化学反应膜,反应膜在磨粒磨削作用下被去处,从而露出新的表面,接着又继续反应生成新的反应膜,如此周而复始的进行,使表面逐渐被抛光修平,实现抛光的目的。

抛光皮的分类:

根据抛光皮磨料填充、材质、表面结构情况,共分为三大类

按磨料填充分为:无填充磨料和有填充磨料抛光皮

无填充磨料的抛光皮,在抛光过程中的相比较抛光工件光圈稳定。

有填充磨料的抛光皮:含氧化铈抛光皮和含氧化锆抛光皮

氧化铈抛光皮:较能提高抛光速率

氧化锆抛光皮:较能提高被抛光工件的光洁度

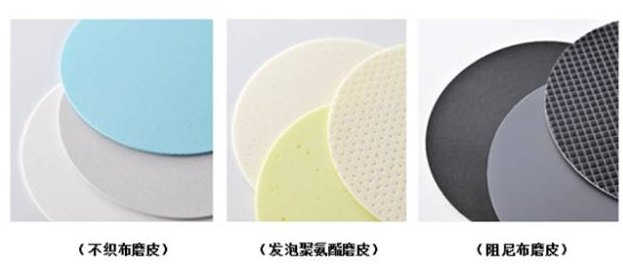

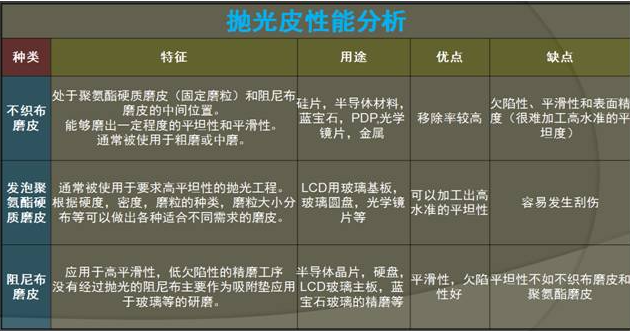

按材质的不同分为:不织布(无纺布)磨皮、发泡聚氨酯磨皮和阻尼布磨皮

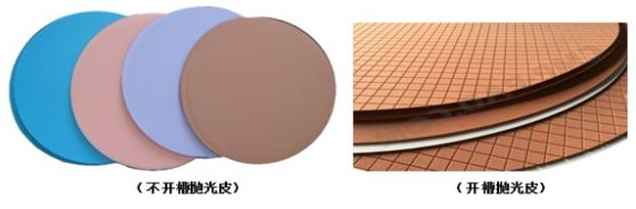

按表面结构分为:有开槽和不开槽的抛光皮

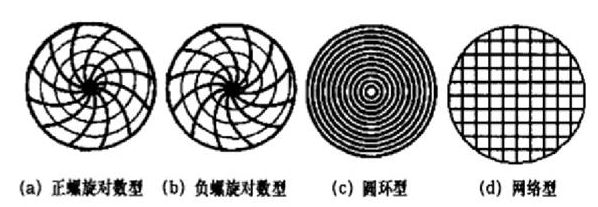

抛光皮的开槽种类:

抛光皮的作用:

1.把抛光液有效均匀地输送到抛光皮的不同区域;

2.从被加工表面带走抛光过程中的残留物质、碎屑等,达到去除效果;

3.传递和承载加工去除过程中所需的机械载荷;

4.维持抛光皮表面的抛光液薄膜,以便化学反应充分进行;

5.保持抛光过程的平稳、表面不变形,以便获得较好的产品表面形貌。

抛光皮不同材质和制造工艺介绍:

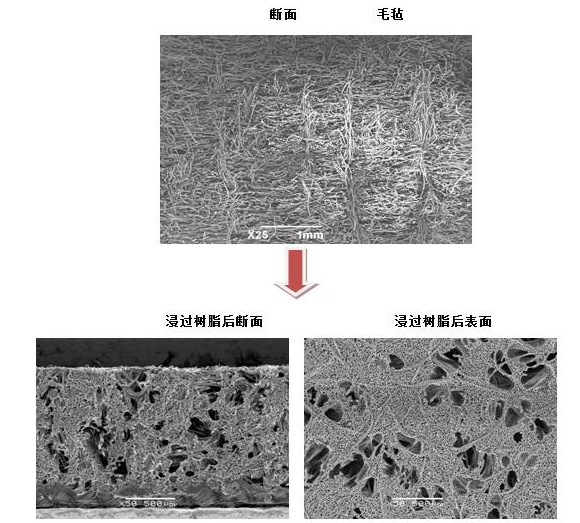

不织布磨皮

薄状聚酯纤维层叠后,用针反复撞击使纤维结合在一起使其成为毛毡状,并把它浸在聚氨树脂或乳胶(SBR NBR等橡胶)中,然后切片,抛光,完成最终产品。

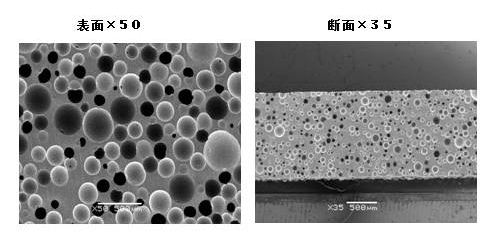

聚氨酯硬质磨皮

聚氨酯预聚物和硬化剂(增链剂)、发泡剂按照规定量混合后,注入定型容器中做成块状,然后通过切片机加工成最终片状磨皮。

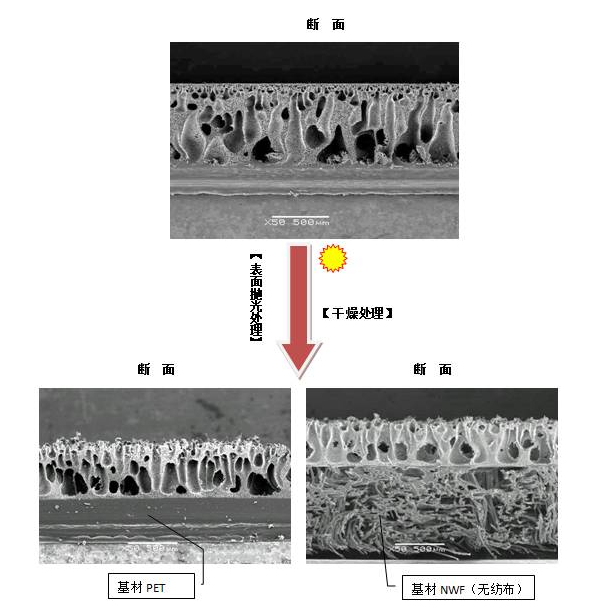

阻尼布磨皮

聚氨酯树脂和发泡添加剂颜料(炭黑)等混合后放入水中凝固,干燥成薄膜状。然后通过抛光加工,粘上基材和双面胶得到最终产品。

抛光皮性能分析:

影响抛光皮性能的因素:内部因素和外部因素

内部因素

硬度—抛光皮的硬度决定保持面形精度的能力;

压缩比—压缩比反映抛光皮的抗变形能力;

涵养量—抛光皮的涵养量是单位体积的抛光皮存储抛光液的质量;

粗糙度—表面粗糙度是抛光皮表面的凹凸不平程度;

密度—密度是抛光皮材料的致密程度。

外部因素

CMP是由运动学,力学,流体力学,化学,摩擦,磨耗等各种复杂作用来移除材料表面。

影响抛光皮性能的外部因素主要有抛光液的成份&浓度、抛光粉的粒径、压力、速度、时间、温度等。

材料移除量(RP)计算公式:RP=K×P×V×T

【k:比例定数 P:研磨压力 V:研磨速度(磨皮和研磨对象物的相对速度) t:研磨时间】

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号