航空发动机关键制造技术是未来我国航空发动机工业发展的一个重要指标。传统的制造工艺和生产模式已经无法满足航空发动机制造在高精度、高质量、高效率、高可靠性等方面的需求,随之而来的三轴、四轴、五轴数字化加工是未来中国航空发动机制造业发展的重要基础。

基于航空发动机高复杂性、高可靠性等要求,目前航空发动机制造能力仍然按照“制造→试验→修正制造→再试验…”的模式,这就注定了航空发动机研制本身不但是个高科技事业,还是一个高投入的事业。我国在航空发动机研制试验初期走了不少弯路,几经坎坷,“三落四起”,目前正处于“第四起”的阶段,对我们既是机遇又是挑战。世界上只有少数的几个国家具备航空发动机制造技术,它代表了一个国家的科技水平、工业水平和综合国力。

通过几代航发人的共同努力,我们实现了由喷气发动机向涡扇发动机的历史性跨越,由小推力到中等推力向大推力转变,由二代半向三代机、四代机转变。目前正在开展四代机及大推力、大涵道比发动机的研发工作,发展的需求客观上要求我们用更先进的制造技术引领航空发动机技术的提升。

主要关键制造技术有:整体叶盘、叶环制造技术;静子、转子叶片制造技术;机匣制造技术;宽弦风扇叶片制造技术;金属基、陶瓷基及碳/碳复合材料构件等制造技术。

航空发动机需在高空、高速、高温、高压、高转速和交变负荷的恶劣条件下长期、重复、可靠使用,与其他运载系统的动力相比,航空发动机是世界上工作条件最苛刻,结构最复杂的物理系统。正如美国在其国家航空发动机关键制造技术推进计划中写到的:“这是一个技术精深得使新手难以进入的领域,它需要国家充分保护并利用该领域的成果,需要长期数据和经验的积累以及国家大量的投资。”

为满足我国航空发动机更新换代需求,重点需建立、健全航空发动机发展型谱。这就使得近年来发动机机种多,研制周期短,技术难度大。为了能更好地完成各个型号研制的预定目标,科学高效地开展技术创新和工艺突破,提高技术成熟度,成为当务之急。

1.梳理流程

在关键制造技术领域,以往的技术工作一般是围绕型号任务开展。型号任务下达后,设计部门下达技术图纸和标准,我们围绕图样和标准去开展工艺准备。在消化图样和标准的过程中,不断发现问题,发现新的工艺难点和新技术,再针对新工艺、新材料进行立项攻关。

由于之前没有技术储备,往往导致研制周期过长,型号节点一拖再拖。针对相关问题,我们需要重新梳理流程,改变以往下达图样→工艺准备→立项攻关→工艺定型的模式,使相关工作与设计过程(MBD)并行实施。即在设计阶段(MBD)开展工艺预先研究→三维图下发→工艺准备→工艺定型。针对设计提出的要求开展新材料、新工艺的预先研究,缩短产品研发时间,提高研发效率。这样就可以在设计阶段即开始新工艺和新技术的攻关工作,为型号研制做好技术储备。当研制任务正式下达时,可以立即进入生产阶段,减少大量的攻关时间,大大提高研发效率。

2.知识管理

随着科研型号的不断增多,新材料、新工艺技术应用也越来越多。但往往随着优秀专家和技术人才的退休离岗,在新材料、新工艺应用过程中产生的宝贵经验和知识财富也不断流失。同时,涌入的大量新生力量,缺少相关经验知识的支持。如此,人才队伍建设能力不能满足繁重的型号任务要求。

因此,建立具有专业特色的知识工程平台,全面解决知识积累、共享瓶颈;打造型号研制创新平台,提高研发效率,提升工厂综合创新能力,成为当务之急。将知识工程与工厂型号研发实际结合起来,针对型号产品研发过程中的工装设计、材料、制造过程模拟、工艺改进、产品检测等进行知识积累、存储、共享、应用和创新,建设全面的知识工程支撑平台和计算机辅助创新工具,实现知识的快速积累、深度挖掘、充分共享和高效应用,全面系统地提高型号研制的科研水平,以利经验传承和创新驱动,最终形成基于知识工程的产品创新、研发和生产体系。

3.薄壁难加工材料制造

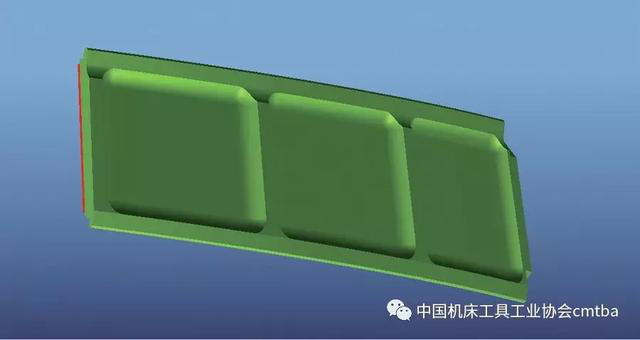

图1 为某发动机机匣构件,材料为奥氏体不锈钢难加工材料,牌号0Cr17Ni4Cu4Nb,最小壁厚为1.1mm,外弧面要求轮廓度≯0.08mm,受变形因素影响,轮廓度超差,严重制约机匣组件的装配质量,造成安装应力,影响到机匣组合件装配及发动机的效能。改善和控制薄壁环块变形不单是生产合格零件的需要,更是提升航空制造能力,提高航空发动机性能的先决条件。

图1 某发动机机匣构件模型

可通过以下工序满足构件结构形状要求:

(1)调整加工余量。

(2)采用数控机床加工,调整、固化加工。

(3)改进零件装夹方式。

(4)采取对称铣槽加工。

(5)在铣加工型槽之后增加稳定处理工序,改善二次加工应力。

4.先进的复合材料成型制造技术

树脂传递模塑,即将干态的复合材料经过预定型,放入特定的模具中夹紧,从设置的适当注胶口在一定温度、压力下将配好的树脂注入模具中,使之与增强材料一起固化成型的工艺方法。这是树脂基复合材料应用较广的工艺技术,起源于20世纪50年代的冷模浇注,其发展动力是为了使飞机雷达罩的成型技术发展起来。该工艺具有成本低、尺寸精度高的特点,对技术要求高,特别是对原材料和模具要求较高。

由于当时未能解决排除气泡难、纤维浸润性差、树脂流动出现死角等制造技术问题,限制了广泛应用。直至20世纪90年代,随着对树脂传递模塑工艺及理论的研究,设备、树脂和模具技术日臻完善,该工艺发展成了复合材料行业低成本成形工艺之一。与传统的模压工艺相比,可提高纤维体含量,有助于树脂对纤维的浸渍,降低孔隙率,提高产品内在质量。

其工艺特点是:

(1)分为增强材料预成型体成型和树脂注射固化两个步骤,具有高度灵活性和组合性。

(2)采用与制品相近的增强材料预成型技术,纤维树脂浸润一经完成即固化,可用低粘度快速固化的树脂,并可对模具进行加热而进一步提高生产效率及产品质量。

(3)闭模注入树脂的方式可极大减少树脂有害成分对人体及环境的毒害。

(4)该技术采取低压(注射压力≯4kg/cm2)注射技术,适宜大尺寸、外形复杂,表面粗糙度低的制件。

(5)模具可根据生产规模要求选择不同的材料,从而降低制造成本。树脂传递模塑随在国内有许多单位在研制,但一直应用于等厚度、等致密度的产品中去,其胶液的流动状态和流速易保持一致,产品稳定性好。但对于各截面纤维厚度、致密度、密度变化的诸如复合材料叶片来说,复杂的内部结构应用树脂传递模塑技术会造成胶液流动状态和速率不一致,从而导致其生产工艺更为复杂,工艺难度增大。其关键制造技术:预成型体制造技术。

预成型体制造技术即预定型是树脂传递模塑前工序,其好坏影响树脂传递模塑注射效果。大致可分为五种类型:手工铺层、纺织法、针织法、热成型原丝毡法和预成型定向毡法。根据产品使用要求,可使用不同的预制体。纺织体做成的预制体不存在层与层之间的界面问题,力学性能和热学性能优良。该预制体要求具有疏松的组织结构,以便液态成型时液态树脂能够顺利地浸润和浸透结构预制体。要使干态复合材料结构预制体具有基本的自支撑性和形状保持能力,利于预制体反复的铺放和定位要求,还要有反复变形的性质,制件见图2。

图2 某复合材料制件

5.先进的五轴行宽数控成型制造技术

航空发动机静子叶片为复杂异型面。起初,考虑加工变形影响,通过多次调整粗、半精、精加工方案,增加工艺过程中校形、人工时效等工序,试加工效果有所改善,但仍不能满足设计要求。后通过五轴抛铣数控加工实现对其行宽最大化加工,优化加工路线,实现免抛光加工。

6.结语

航空发动机关键制造技术的应用,减少了人工干预、人为出错的概率,克服了技术瓶颈。同时,为我国航空发动机发展提供了坚实的技术保障,实现了制造流程的规范化、自动化,提高了生产效率及产品质量,势必对我国未来航空发动机产业的发展起到推动作用。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号