堆积磨料是近几年出现的一种新型磨削工具,它具有磨削效率高、磨削性能稳定,磨削精度好和使用寿命长等优点,因此能满足各种高密度材质和金属、合金的磨削和抛光. 同时兼有加工精度高表面光洁度高等特点。

陶瓷结合剂堆积磨料具有均匀一致的切除率和较长寿命,陶瓷结合剂结合强度强,耐腐蚀,耐高温,自锐性好,易于修整。在精密磨削领域比树脂结合剂和金属结合剂有更多优点,陶瓷结合剂结构细小,可达到纳米级别,从而细化,均化堆积磨料的微观结构,采用特殊工艺使液相陶瓷结合剂与磨料混合均匀,而且可在磨料表面形成均匀的结合剂层,能更好的把持磨料,防止过早脱落。

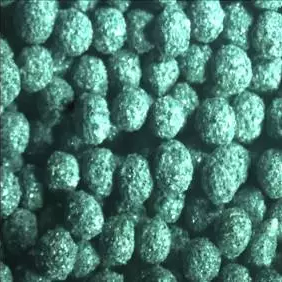

绿碳化硅120#

绿碳化硅180#

宏基研磨陶瓷结合剂堆积磨料的特点:

1、特殊的磨粒结构和自锐性:

陶瓷结合剂堆积磨料从外观上看是由一系列粗大的磨粒构成,实际上每个大磨粒都是由很多微细的氧化铝,碳化硅,超硬材料等磨料组成,大颗粒上的微细磨料随机排列,这样在整个磨削过程中细颗粒就一点一点地磨损,残砂随机脱落,露出崭新的完整磨料继续作工,形成的多层磨料磨削,这种多层次连续作业的磨削方式大大优于传统的单颗粒磨削方式。

2、效率高使用寿命长:

陶瓷结合剂堆积磨料将磨料进行了聚合,所以单位面积参加磨削的磨料更多,提高加工效率和工件加工质量,确保产品质量的稳定性、可靠性。(例如:陶瓷结合剂堆积磨料砂带的使用寿命是普通砂带的1—3倍)。

3、磨削质量好:

陶瓷结合剂堆积磨料磨削工件时不会随时间的推移而出现磨削量下降和粗糙度差别,前后比较稳定。这说明堆积磨料,磨削表面效果更稳定,一致性更好。

4、磨削热低:

磨削的瞬间温度过高且集中在工件表面层的局部部位,将造成工件表面金相组织的局部变化,形成磨削烧伤。烧伤现象将引起工件表面机械性能下降,降低工件硬度和耐用性,缩短工件的使用寿命。普通磨料,随着磨削时间的推移,磨粒不断被磨钝,而无法自锐,因而磨削状态渐渐由切削状态变为滑擦状态,从而导致磨削区温度上升,造成工件表面烧伤;陶瓷结合剂堆积磨料因有多层磨粒,在磨削过程中会不断脱落,露出新的砂粒锐角,从而使整个过程处于切削状态,避免了工件表面产生过量的磨削热,同时脱落的磨粒,也能带走大量的磨削热和切屑,保证了工件的表面质量。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号