摘要 1、金刚石锯切工具的发展趋势——锋利随着社会的发展和人类的进步,欧美各国的人工成本已经很高,我国的人工成本优势也在逐渐丧失,高效已经成为人类社会发展的主题

1、金刚石锯切工具的发展趋势——锋利随着社会的发展和人类的进步,欧美各国的人工成本已经很高,我国的人工成本优势也在逐渐丧失,高效已经成为人类社会发展的主题。同样,对于金刚石锯切工具,用户也已经越来越追求高效,即锋利度,将其做为第一目标,欧美用户尤其如此,国内用户也在逐渐向此方向转变 。以下介绍三个提高金刚石锯片锋利度的方法——配方优化、金刚石有序排列、金刚石钎焊。

1.1配方优化

对于传统的金刚石锯片制造工艺——粉末与金刚石混合成形后,经固相烧结(有时也有少量液相)而成——金属粉和金刚石的配方选择是提高锯片锋利度的关键。该工艺目前已无技术壁垒,高性价比是非常重要的。本公司对锋利性金刚石锯片配方进行了较多的研究,第三部分将介绍一种高性价比的锋利性干切花岗岩配方。

1.2金刚石有序排列

·金刚石有序排列是提高锯片锋利性的另一种有效方式。

·传统金刚石锯片刀头,胎体中的金刚石随机分布很容易产生堆积和偏析,降低切速。

·将金刚石在锯片刀头中有序排列,能保持刀头中的金刚石连续自锐和出刃,有效提高锯片的切割性能。

·经本公司试验验证,同等条件(同胎体、同金刚石品级和浓度)下,有序排列金刚石锯片较常规锯片切割速度提高20%以上。

·韩国shinhan,每月可生产50000个刀头, 外观较好,性能也最优,主攻马路锯,手持据。

·韩国二和公司也具有批量的生产能力,主要为石材锯片。

·国内,包括安泰钢研、厦门凯源等也在生产和销售。

1.3钎焊金刚石锯片

钎焊金刚石工具是指利用能与金刚石磨料产生化学反应,与钢基体产生冶金结合的焊料进行钎焊连接来制作的金刚石磨料工具。由于其金刚石出刃高,相对于烧结锯片,锋利性是其最大的优势。

1.4钎焊金刚石锯片

钎焊锯片又被称为消防应急锯片,主要应用于消防、抢救、事故处理等方面,以及在特殊情况和环境下需要快速处理的场合。与传统金刚石工具只针对具体对象如石材、混凝土进行切割不同,消防应急金刚石工具需要具备应用上的广谱性,不但要能切割石材、混凝土,还需要具备切割钢筋、和各类建材的宽范围能力。国内钎焊金刚石工具的年总产值已突破1亿元。而安泰钢研2012年钎焊工具销售额达到1000万,包括锯片、磨轮、钻头等,主要销往欧美等地。

2、金刚石锯切工具的发展趋势——安全

另一方面,金刚石锯切工具使用时存在一定的危险性,出于对生命的保护和重视,其安全性越来越受到制造商和用户的重视。

2.1新en13236标准

欧洲标准委员会于2001年就制定了针对超硬材料工具安全性能的一套安全标准en13236 ,规定进入欧洲的金刚石工具必须满足此标准。到目前,欧美各大超硬材料工具商,包括亚洲日本和韩国等国的工具商都已采用此标准,并在此产品上标识en13236。安泰钢研基于多年牢固的产品安全意识和严格的安全检测制度,2006年申请一次通过欧盟osa安全组织认证,产品上允许标识en13236。

2010年欧洲标准委员会对en13236标准进行了修订,主要对手持式切机用分齿型锯片的刀头抗弯强度标准进行了细化和提升。

·2001版标准:600mpa

·2010版标准细化如下:

(1) 刀头高度/基体厚度≤ 8.5

2.2金刚石锯片的安全性——改进措施

2.2.1配方优化

通过采用低氧含量原料粉末,安泰钢研直径200㎜瓷砖片(刀头厚1.6㎜,刀头高7㎜)批量生产扳齿强度15~20n·m,完全达到了en13236标准(12.5n·m),稳定销往欧洲市场。

2.2.2工艺优化——激光焊接

安泰钢研焊接锯片主要为激光焊接锯片。传统的高频焊接,焊缝的结合强度(尤其是高温时)不够高,锯切过程中易发生刀头飞崩伤人等事故,锯片的安全可靠性不好。而激光焊接是以聚焦的激光束作为能量,采用熔深焊的机制,熔化刀头的过渡层与基体,形成牢固的焊缝,即使在锯片、钻头没有冷却水冷却的情况下使用,也能保证很高的焊接强度,确保使用的安全性。

安泰钢研通过开发不同温度底粉配方和优化焊接工艺,在焊接强度方面保证各种齿形锯片产品均能达到en13236的焊接强度要求,为产品出口欧美奠定了坚实的基础。目前安泰钢研具有年产120万片激光锯片的生产能力,年产值达到近2亿元的规模。

3、高性价比锋利性干切花岗岩片配方研究

主要研究小规格(外径105~125㎜)金刚石圆锯片对于花岗岩板材的干切加工,板材的厚度为16~30㎜。目前市场上已有的大多数小规格花岗岩锯片经测试都有一个共同的弱点,即干切较少刀数后继续切割,切速逐渐变慢,直至难以切割,需二次开刃;虽有个别锯片可实现快速持续切割,但价格昂贵。因此有必要研究一种新的配方,可以实现小规格花岗岩锯片的持续快速切割,无需二次开刃,同时还可保证锯片的经济性,利于石材加工企业的批量应用及市场销售推广。

3.1引言

在金属结合剂金刚石制品中,钴粉性能最优,但价格居高不下。铁与钴有着相似的化学性质,价格只有钴粉的2~2.5%,适当的铁代钴用于金刚石工具降低成本是有可能的。但单质铁粉用于金刚石工具有较多的缺点,如烧结工艺可控范围窄;高温易腐蚀金刚石,降低金刚石强度;易氧化等,而将铁粉预合金化可有效削弱这些缺点。因此替代钴粉最好的方法就是采用铁钴基预合金粉末,既可降低co粉的成本,又可保持与co相近的性能。

3.2试验方法

3.2.1结合剂的选取

选用一种feco基预合金粉末a,其主成分为fe(65-70wt%)co(10-15wt%)cu(15-20wt%)sn,经试验其用于花岗岩切割的结合剂的最佳质量百分比为a50(cusn20) 45ni5,定义为结合剂b 。同时将我公司近几年较为畅销的用于花岗岩切割的单质粉末结合剂配方c作为研究对象,其各成分质量百分比为cu45fe25co12sn10ni8,结合剂b和c成本基本相当。

3.2.2金刚石的选取

一种金刚石配方,35/40粒度和40/50粒度金刚石各50%,定义为d;另一种配方全部为40/50粒度金刚石,定义为e,两种粒度金刚石牌号相同。

3.2.3锯片的制作

将选取好的结合剂及金刚石按比例配制,在三维混料机中混匀后,利用冷压成型设备与钢基体一起压制成锯片压坯,将压坯置入加压钟罩炉烧结(烧结温度820~840℃,压力25mpa)出金刚石锯片。

3.3结果和讨论

3.3.1扳齿强度测试

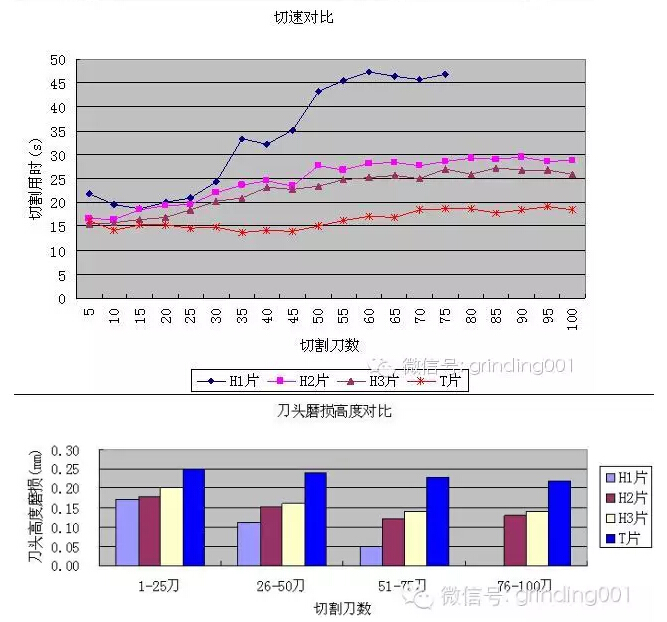

3.3.2 切割性能测试对比

通过选用铁钴基预合金粉末及35/40粒度金刚石获得了一种比市场畅销的国内某一厂商产一花岗岩高档片及韩国产一花岗岩高档片更经济、持续切速更快的配方,真正实现了经济高效,有利于市场推广。花岗岩锯片刚开始使用时的切速只能代表与开刃有关的切速,只有切割一定刀数,结合剂与金刚石的磨损速度达到平衡时,才能代表锯片的真实切速。

结合剂较易及适度的磨损,有利于锯片的出刃及切速的提高。铁钴基预合金粉末可以被认为是一种性能略微弱化了的“钴粉”,成本远低于纯钴粉,在结合剂中可以加入较大的量使结合剂更易磨损,以获得更高的切速。手持式切割花岗岩,加入35/40较粗颗粒的金刚石,可使结合剂更易磨损,提高锯片锋利度。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号