作为一种关键的工业制造设备,磨床的设计初衷是为了满足高精度加工和硬质材料加工的需求。随着丝杠、钛合金和碳化硅等关键领域的市场需求不断增长,预计该设备将经历显著的产能扩张,并推动国内生产能力的快速提升。

磨床是什么?

数控磨床,作为关键的工业基础设备,对于磨削多种材料和复杂几何形状的零件至关重要,其应用覆盖了广泛的下游行业。

磨床,一种以磨料和磨具(如砂轮、砂带、油石、研磨料)为工具的机床,因应高精度和硬质材料加工的需求而发展。在所有机床中,磨床的精度要求极高,尤其是超精密磨床,技术挑战性最大。

磨削工艺根据工件的形状差异而多样化,外圆磨、内圆磨和平面磨是其中最常见的三种。外圆磨削因其广泛的应用而闻名,适用于加工轴类和套筒类零件的外表面。内圆磨削,包括中心和行星式磨削,虽然与外圆磨削有相似的进给方式,但其技术难度更大。平面磨削则专注于工件表面的磨削,采用砂轮平面或周边磨削技术。

磨具,作为磨床加工中不可或缺的消耗品,包括砂轮、磨头、油石和砂瓦等,是由磨粒、结合剂和空隙构成的磨削工具。

数控磨床在制造发动机和内燃机等关键工业部件中发挥着至关重要的作用,不仅在汽车行业,在工程机械、铁路车辆和船舶制造等领域也广泛使用,用于加工如曲轴和活塞环等核心部件。

在高科技领域,如航空航天和国防军工,数控磨床对于新材料和新技术的开发至关重要,包括晶体、陶瓷、超硬材料和特种耐磨材料等。因此,对高精度、智能化和创新型数控磨床的需求在这些领域持续增长。

为何此时提起磨床?

随着国内制造的高端数控磨床在市场上获得越来越多的认可,其整体竞争实力显著增强,本土品牌逐渐崭露头角,预示着国产高端数控磨床的市场份额将稳步增长。

中国的制造业正在经历从“大规模生产国”向“高质量制造国”的转型,预计未来将更多地追求“高端、高回报”的商业模式,而非传统的“低利润、高销量”策略。同时,对精密、高效、高附加值的先进数控磨床的需求预计会持续上升。

《中国制造2025》战略文件设定了明确目标,即到2025年,高端数控机床和基础设施设备的国内市场份额需超过80%,中高端功能部件如主轴、丝杆、线轨等的市场份额也应达到80%,同时力争使高端数控机床和基础制造设备整体跻身世界领先水平。

面对西方国家,特别是从“巴统清单”到“瓦森纳协定”的框架下,对中国实施了严格的技术限制措施。例如,从日本进口的高端磨床必须经过严格的审查程序,并受到使用和转移的限制。随着国际关系的紧张,对中国的高精度多轴机床的技术封锁似乎有加剧的趋势。

目前,日本、美国、德国等国家在磨床技术领域占据领先地位,他们的企业通过不同的市场定位策略,如“全面覆盖”(如PSS集团旗下的多个磨床品牌)或“专注细分市场”(如三井精机在螺纹磨床市场的领先地位),来巩固市场地位。然而,从技术和专利的角度来看,中国企业正在迅速迎头赶上。

海关数据显示,中国的磨床进口额曾达到10亿美元的高峰,尽管近年来有所下降,2022年的进口额仍高达8.35亿美元,显示出较大的进口替代潜力。此外,进口磨床的平均价格远高于出口价格,例如2022年数控平面磨床的进口平均价格为18.31万美元,而出口平均价格仅为4.44万美元。

目前,国内生产的五轴工具磨床与国外同类产品在技术上的差异已显著缩小,业界专家预计,在市场需求的推动下,国产磨床有望逐步取代进口产品。

根据《复合磨床专利及机床行业知识产权现状分析》的统计,截至2020年8月,中国在磨床技术领域的专利数量高达14257项,位居全球首位。

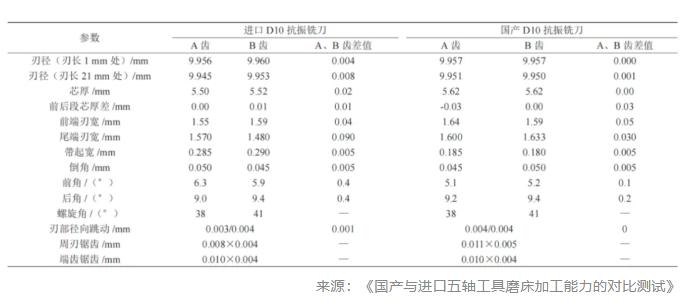

根据《国产与进口五轴工具磨床加工能力对比测试》报告中的案例分析,国产与进口磨床在加工D10抗振铣刀的性能对比中,均展现出了合格的加工参数和良好的一致性。

特别是在检测样品的刃径、芯厚、前后角及跳动的一致性方面,国产磨床的表现略优于进口磨床。尽管国产磨床在装夹和外径跳动的精度方面与进口磨床有些许差距,但两者加工生产出的产品参数差异不大。

这表明国产磨床在加工抗振铣刀方面的调整控制能力已经能够满足行业标准,与进口磨床的性能相当。这反映出国产磨床在技术积累方面已经取得了显著进步,具备了与国际品牌竞争的实力。

多轮增量需求持续加速国产化率

机床工具工业协会的统计显示,2022年,中国磨床的进口额占到了金属加工机床总进口额的12.2%,鉴于磨床在进口机床中所占比例较高,主要负责精密加工,我们可以假设其在金属加工机床中的占比为8%。根据中国机床工具工业协会的估算,2022年国内金属加工机床的市场消费额为1843.6亿元人民币,换算成美元约为274.1亿美元。按照8%的占比计算,磨床的市场潜力约为147.49亿元人民币。

目前,丝杠、钛合金和碳化硅这三大领域正推动着市场需求的增长。

在丝杠的制造过程中,初步加工可以采用磨削、硬车削或旋风铣等方法,而精加工则主要依赖磨削技术,磨削工序占整个加工时间的近四成。以秦川机床的案例为例,磨床的投资在丝杠生产线设备投资中占比接近一半。丝杠的制造难点主要在于滚道的加工,无论是螺母还是丝杠轴,都需要进行螺纹加工。据行业分析,考虑到不同的加工时间,对于100万台人形机器人,磨床的市场空间可能在22至44亿元人民币之间。

目前,行业领先的企业在丝杠磨床方面主要依赖日本和德国的进口设备,例如秦川机床购买的高精度床身导轨磨床,单价高达2800万元人民币。

一方面,国产螺纹磨床已经积累了相当的技术实力,例如上海机床厂在2014年推出的SK7420型号已经能够加工P1级滚珠丝杠副,显示出国内企业有能力制造高端螺纹磨床;另一方面,人形机器人行业对丝杠的成本控制要求较高,对定制化开发和自动化升级的需求也日益增长,国内企业由于更接近终端客户,有望在这一领域抢占先机。随着人形机器人行业的快速增长,使用国产设备以降低成本已成为一种趋势。

从长远来看,如果人形机器人的产量迅速增加,可能会带来大量的丝杠需求。东吴证券研究所的分析预测,在中性假设下,到2030年,人形机器人使用的行星滚柱丝杠磨床市场空间可能达到50亿元人民币,显示出巨大的市场潜力。

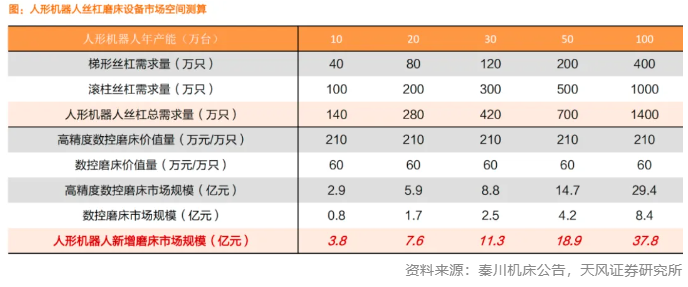

天风证券研究所测算,当人形机器人年产能达100万台时,对应高精度数控磨床/数控磨床市场规模约为29.4/8.4亿元,预计人形机器人共计为磨床市场带来37.8亿元增量空间。

在钛合金的应用领域,苹果公司在其手机和手表产品中采用钛合金,这促进了磨削和抛光设备的需求增长。

在消费电子制造中,磨床被普遍应用于智能手机和笔记本电脑的玻璃屏幕、外壳和框架的打磨和抛光工艺。鉴于苹果公司在其手机和手表产品中采用钛合金,预计其他安卓系统手机制造商也将开始采用此类材料。

钛合金的加工挑战较大,如在磨削过程中可能出现的高温和砂轮粘附现象,这可能需要对现有的磨削和抛光设备进行技术升级或更换,从而刺激相关设备市场的增长。

由于钛合金具有低热传导性、易于加工硬化、与工具的亲和力强和较小的塑性变形等特性,其加工难度较高,对加工设备的性能要求也随之提高。在钛合金的粗加工之后,通常需要进行研磨和抛光,以提高产品的精度和表面光洁度。钛合金框架的加工时间大约是铝合金的3到4倍,随着钛合金在3C电子产品中的广泛应用,对磨床加工设备的需求也将随之增长,预计这一趋势将持续。

在碳化硅领域,硅片的制备过程中涉及到的滚磨、倒角、研磨和抛光等步骤均需使用磨床。

Wolfspeed的数据显示,预计到2027年,汽车领域碳化硅的使用率将显著提高,市场规模有望达到49.86亿美元,年复合增长率为39%,这将进一步推动相关磨削和抛光设备的需求。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号