1 引言

蓝宝石是LED重要的衬底材料之一,作为LED衬底的蓝宝石晶片表面必须达到超光滑无损伤的程度,研究表明器件的质量很大程度上依赖于衬底的表面加工工艺,因此蓝宝石晶片超光滑、少(或无)损伤的高效加工技术已经成为目前该行业急需解决的问题。由于蓝宝石晶片在航天、军事和医疗等方面具有十分重要的用途,因此蓝宝石晶片加工技术在西方国家都极为保密。目前蓝宝石晶片抛光方法很多,但是只有化学机械抛光技术可以在较低成本下获得较低的表面粗糙度以及较高的材料去除速率。

目前有很多学者研究了蓝宝石晶片化学机械抛光工艺,Zhang等研究了转速、抛光压力、摩擦力对蓝宝石晶片化学机械抛光去除速率的影响,得出去除速率随转速、抛光压力、摩擦力的增大而增大;Zhang等报道采用两步法对蓝宝石晶片进行化学机械抛光,首先采用氧化铝进行粗抛,然后再用SiO2进行精抛,得到了较好的表面质量(Ra=0.68nm);牛新环等分析了蓝宝石晶片化学机械抛光的化学动力学过程,概述了磨料、表面活性剂、pH、pH值、压力和温度对蓝宝石晶片化学机械抛光的影响;汪海波等研究了抛光液的pH值、抛光压力和转速等因素对蓝宝石晶片材料去除速率与表面粗糙度的影响,得出最佳pH值为11,压力为7psi,转速为150rpm;Xu等比较了蓝宝石晶片UFV(ultrasonicflexural vibration)- CMP与传统CMP,研究得出UFV-CMP比传统CMP材料去除速率大两倍,而且获得更低的表面粗糙度;刘金玉等研究了不同粒径SiO2磨料对蓝宝石晶片去除速率的影响,得出粒径越大去除速率越大,而粒径太大又不利于降低蓝宝石表面粗糙度;王娟等研究了SiO2粒径、浓度、抛光液流量对蓝宝石晶片去除速率的影响,得出材料去除速率随着磨料粒径与浓度的增大而增大,随着抛光液流量的增大先增大后减小;王银珍等提到不同磨料对蓝宝石晶片抛光时,材料去除速率顺序为:α-Al2O3>γ-Al2O3>diaspore>zirconia;Zhu等研究了Al2O3、Mono-diamond、Poly-diamond等磨料对蓝宝石晶片化学机械抛光的影响,得到α- Al2O3抛光后表面粗糙度最低,去除速率最大。由于工艺条件对蓝宝石化学机械抛光影响较大,每位学者研究的实验条件不同,难以比较不同磨料对蓝宝石晶片化学机械抛光的影响。本文采用五种不同磨料(SiC、α-Al2O3、α-不同粒径SiO2)对蓝宝石晶片进行化学机械抛光,研究了磨料对蓝宝石晶片材料去除速率及表面粗糙度的影响。

2 实验

2.1实验蓝宝石抛光液的制备

Al2O3分散液的制备:将2.0g六偏磷酸钠分散剂溶解于1000mL去离子水中,在机械搅拌下加入适量α-Al2O3,搅拌均匀后,超声分散40min,得到Al2O3分散液;SiC分散液的制备:量取8mL四甲基氢氧化铵溶解于1000mL去离子水中,机械搅拌下加入适量α-SiC,搅拌均匀后,超声分散40min,得到SiC分散液。硅溶胶分散液的制备:将40nm、80nm、120nm硅溶胶超声分散40min,得到硅溶胶分散液。

然后向制得的Al2O3分散液、SiC分散液、40nm硅溶胶、80nm硅溶胶、120nm硅溶胶中加入适量络合剂(如EDTA)、氧化剂(过硫酸铵),再用氢氧化钾调节pH值为10,最后再进行超声分散。

2.2化学机械抛光试验

抛光试验在Nanopoli-100型抛光机上进行,选用P-PAD型合成革抛光垫。抛光样品为直径50.9mm,生产的厚度0.6mm的蓝宝石晶片,抛光前蓝宝石晶片表面粗糙度Ra为49.517nm,抛光基本参数:压力为7psi、下盘转速为100r/min,抛光液流速为100mL/min,温度为20℃。

采用MicroNanoD-5A扫描探针显微镜检测抛光后蓝宝石表面粗糙度Ra(垂直分辨率为0.1nm,水平分辨率为0.2nm,扫描范围为5μm×5μm)值以及抛光前后的三维立体表面形貌。采用金诺JF1004型精度为0.1mg的电子分析天平测量实验前后蓝宝石晶片的质量,通过计算获得蓝宝石晶片的材料去除速率。

3 结果与讨论

3.1磨料的粒径分布与表面形貌

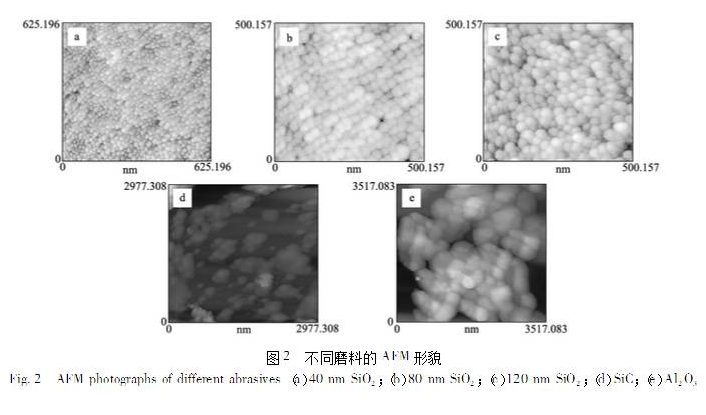

采用MASTERSIZER纳米粒度仪(MalvernZetasizerNanoZS90)分析磨料粒径分布,如下图1是不同磨料粒子的粒径分布,由图1可知Al2O3抛光液中Al2O3粒子平均粒径为600nm左右;SiC粒子平均粒径为500nm左右;三种SiO2的平均粒径分别为50nm、90nm、110nm。采用MicroNanoD-5A扫描探针显微镜对制备的分散液进行表征,由图2可以清晰看到磨料粒子,SiO2分散效果较好,粒子分布较为均匀,Al2O3粒子与SiC粒子有明显团聚现象,分散效果不佳。

3.2不同磨料对蓝宝石晶片化学机械抛光的影响

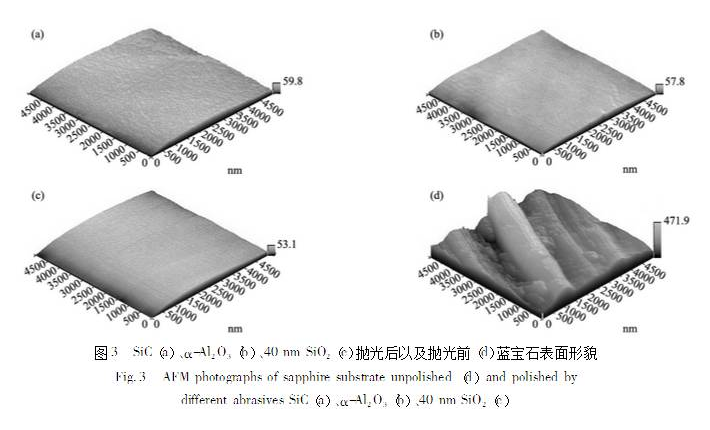

图3是在相同浓度下不同磨料对蓝宝石晶片抛光后表面形貌。由图3可以看出,抛光前蓝宝石晶片表质量很差(Ra=49.5nm),经不同磨料抛光后蓝宝石晶片表面粗糙度略有不同,硅溶胶抛光后表面粗糙度面处于最低,表面平整,无明显起伏(Ra=1.7nm);而碳化硅(Ra=2.2nm)或氧化铝(Ra=1.8nm)磨料抛光液抛光后表面质量相对较差,碳化硅抛光后表面划痕较多,氧化铝抛光后表面有明显起伏。

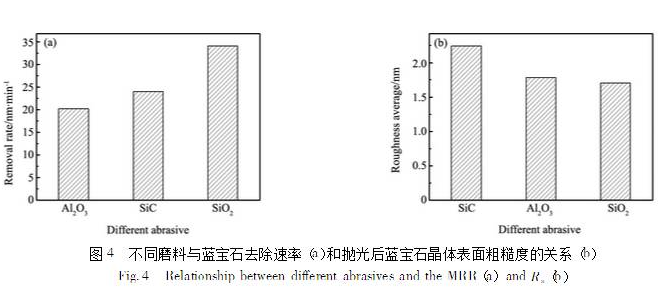

图4是在相同浓度下不同磨料对蓝宝石晶片去除速率(a)和抛光后表面粗糙度(b)的影响。由图4可知硅溶胶的去除速率最高(MRR=34.1nm/min),碳化硅次之(MRR=24.0nm/min),氧化铝最低(MRR=20.2nm/min)。这可能是因为在磨料具有相同质量浓度前提下,可以认为颗粒粒径越大,则参与研磨的有效粒子数越少,在相同抛光压力条件下,单个颗粒承担的压力P越大。抛光后表面粗糙度Ra与切削深度d的平均值成正比,即Ra=kd。而由图1可知,氧化铝粒径最大,碳化硅次之,硅溶胶最小,因此在相同浓度下,硅溶胶参与研磨的有效粒子最多,单个颗粒承受压力越小,所以表面粗糙度最低,去除速率最大。而且碳化硅的莫氏硬度最大,而硬度越大,机械作用越大,损伤也越严重,所以碳化硅抛光后表面粗糙度最高。

3.3不同粒径SiO2蓝宝石晶片化学机械抛光的影响

研究表明在抛光过程中,蓝宝石(0001)面上的Al和水中羟基反应形成一种水化层,此水化层的成份是鲍姆石和水铝石,其分子式分别是Al(OH),Al(OH)3,莫氏硬度为3~4。只要磨料硬度比水化层硬,就可以对蓝宝石晶片进行化学机械抛光

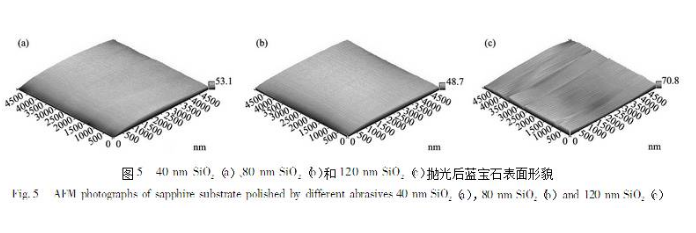

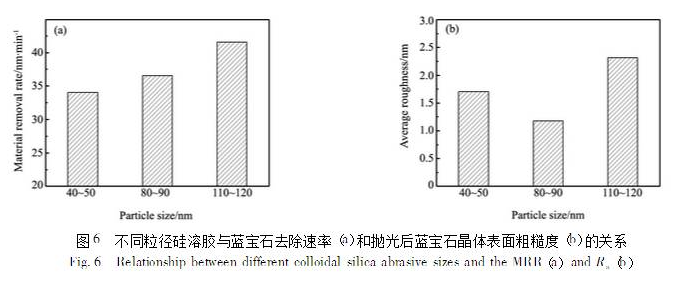

图5是在相同浓度下不同粒径硅溶胶对蓝宝石晶片抛光后表面形貌,图6是在相同浓度下不同粒径硅溶胶对蓝宝石晶片的去除速率(a)和抛光后表面粗糙度(b)的影响。由图5与图6可知,40nm硅溶胶的去除速率最低(MRR=34.1nm/min),可能是因为磨料粒径过小导致其无法穿透水化层,即不完全使用磨料的化学抛光机械法,其机械作用通过抛光盘的摩擦获得,抛光后表面质量较好(Ra=1.7nm)。而110nm硅溶胶虽然去除速率最大(MRR=41.6nm/min),但其表面粗糙度也最高(Ra=2.3nm),这可能是因为磨料颗粒嵌入蓝宝石深度过大,使其表面产生划痕。80nm硅溶胶去除速率虽然不是最大(MRR=36.6nm/min),但是其表面粗糙度最低(Ra=1.1nm),这可能是因为磨料颗粒刚好穿透水化层,达到最佳抛光效果。

4 结论

(1)三种不同的磨料(SiC、Al2O3、SiO2)对蓝宝石进行化学机械抛光,硅溶胶的去除速率最大(MRR=34.1nm/min),抛光后表面粗糙度最低Ra=1.7nm;

(2)三种不同粒径的硅溶胶对蓝宝石进行化学机械抛光,80nm硅溶胶获得的表面粗糙度最低Ra=1.1nm,120nm硅溶胶获得的去除速率最大MRR=41.6nm/min。对于蓝宝石晶片的最终抛光,考虑到表面质量提出更高的要求,颗粒粒径过大不利于形成更加光滑的表面。因此,偏向牺牲MRR,选用平均粒径80nm硅溶胶作为磨料。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号