树脂薄片砂轮主要应用于各种贵重材料的切磨加工,国外对于树脂薄片砂轮的研究起步于上世纪 20 年代,树脂薄片砂轮是以金刚石细粉、树脂结合剂、填料等混料而成,固结成一种厚度较薄的切磨加工工具。据统计,我国每年树脂薄片砂轮的消耗近 1 亿元,成为砂轮领域中最常见、用量最大的品种之一,其用途极其广泛。随着树脂薄片砂轮越来越多的应用于光电、半导体元件封装、晶体的精密加工等精密超精密加工领域,高效率、高精度、高可靠性成为了树脂薄片砂轮的必然发展趋势。

1 国内外树脂薄片砂轮的专利现状分析

通过对国内外关于树脂薄片切割砂轮技术的专利文献搜集、标引以及梳理,对涉及树脂薄片切割砂轮的样本进行分析,本文主要对于树脂薄片砂轮的研究侧重于砂轮结构和材料方面。树脂薄片砂轮从结构上主要包括整体型砂轮和基体型砂轮两大类型,而整体型砂轮通过其加固方式的不同又分为织物增强、金属加固和普通型三种类型,基体型根据其磨粒在砂轮圆周上的分布状况又可分为节段型和连续型。随着材料的不断发展,复合材料也将逐渐在砂轮中得到应用。通过对砂轮本身结构的强化提高硬度、耐磨性以及可靠性是树脂薄片切割砂轮专利申请的焦点。

1.1 国内外树脂薄片砂轮的专利申请量分析

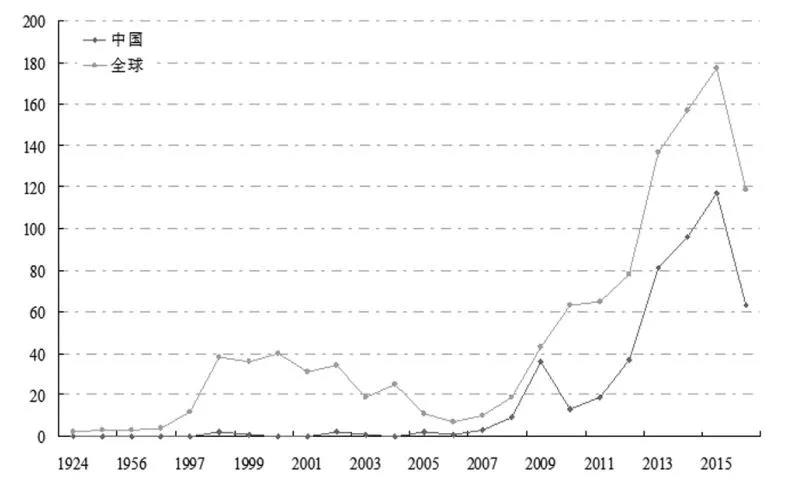

树脂薄片砂轮在全球和国内的申请量年度分布如图 1所示。在全球范围内,树脂薄片砂轮的发展大致分为三个阶段。1924 年-1998 年为技术萌芽期,磨粒树脂砂轮的专利已经出现,但受限于当时的技术条件,发展较为缓慢。1999 年-2005 年为技术成熟期,随着相关磨粒及材料技术的飞速发展,以及切磨领域的应用需求,基体型树脂砂轮逐渐发展应用。当时的主要申请人为美日相关企业,如诺顿、株式会社平和、迪思科等。2006 年-至今为高速发展期,值得注意的是中国申请量在 2006 年也进入了发展的快车道,更多的申请人加入该领域,申请总量逐年递增,呈现出百花齐放的态势,说明树脂薄片砂轮还有相当大的发展空间。需要指出的是,由于 2016 以后的申请有部分尚未公开,使得图例中 2016 年后的数据有所下降,但并不说明相关专利申请量的下降,也并不能反映该领域进入衰退期。

图1.申请量年度分布

1.2 国内外树脂薄片砂轮的专利申请地域分布分析

专利申请的地域分布能够在一定程度上反映出企业的产品市场重心。在对相关的树脂薄片砂轮专利申请的所在国家和地区产权组织分布进行统计分析后发现,中国、美国、法国、德国和日本排名靠前,上述国家是树脂薄片砂轮的主要技术市场。当然,从另一方面,美国拥有诺顿、法国拥有圣戈班以及日本有迪思科、平和这样的产业巨头也促使这些地区成为了该技术领域的重点区域。值得注意的是,树脂薄片砂轮在中国的专利申请数量最多,这也表明了各国企业越来越重视中国这个巨大的消费市场,我国的相关企业也为了分得这块蛋糕,加紧了自身的研发步伐。

图2.申请量地域分布

1.3 树脂薄片砂轮的领域的重要申请人

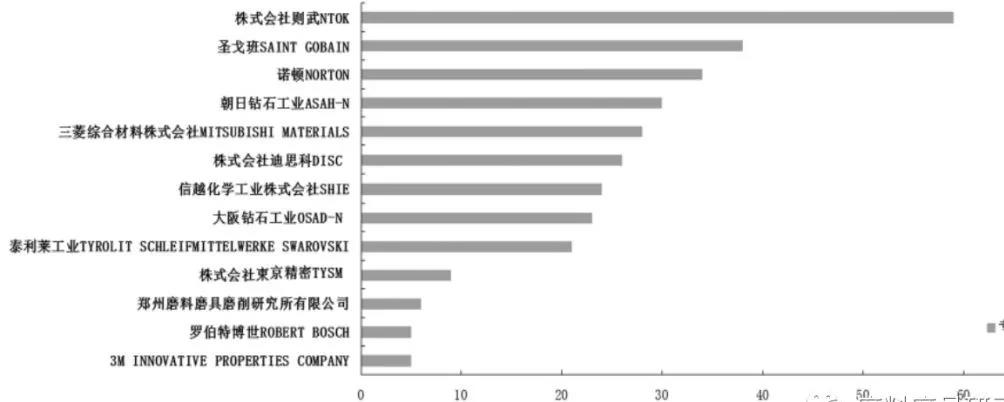

图3.树脂薄片砂轮领域主要申请人与申请量的对应关系

根据申请量以及前期统计结果,将树脂薄片砂轮领域较为重要的申请人总结如下:

(1)株式会社则武(NTOK):日本最大的磨削研磨制造商,于 1939 年开始生产和销售工业用研磨砂轮。其申请的薄片树脂砂轮多为基体型,以磨料在砂轮外圆周的分布为研究重点。比如公开号为 JP 昭 63-22274A 的专利申请,该申请中的技术方案以含有磨料的外环为切削层,心部采用薄钢片作为基体,在砂轮的圆周上分布多个磨粒节段,并在节段之间留有空隙,其属于典型的节段基体型薄片砂轮。

(2)圣戈班-诺顿(SAINT GOBAIN-NORTON):圣戈班集团成立于 1665 年,是全球一流的磨料磨具研发制造企业。其于 1990 年收购了美国诺顿公司,进一步提升了其在砂轮砂带领域的研发制造水平。其专利申请范围覆盖欧洲、美国、日本、韩国和中国等国家。对于树脂薄片砂轮的研发涉及整体型、基体型等多个方面。比如其在 1974 年申请的专利 US3838543A,其在砂轮体中增加了至少一层的玻璃纤维增强层,属于典型的整体型砂轮。进一步发展,其在 2012 年申请的专利 CN103372807A 一种改良工具,其通过对纤维增强网布的层数,重量占比等限制以提高砂轮的整体硬度,防止砂轮在挤压过程中受到破坏。该技术方案也是国内众多纤维增强型树脂薄片砂轮改进的基础。

(3)株式会社迪思科(DISCO):该公司成立于 1937 年,主要从事精密研磨切割设备的制造,目前其研究重点在半导体器件的研磨切割加工工具,包括可更换的树脂薄片砂轮,在基体型树脂薄片砂轮研发制造方面处于领先水平。例如公开号为 JP 昭 63-144968A 的专利申请,其提出了采用网状织物作为增强层,与磨粒混合组成薄片砂轮以提高整体的耐磨性与硬度。

2 结束语

全球范围内在树脂薄片砂轮技术中,关于基体型树脂薄片砂轮的技术仍然是各大公司、机构技术改进的热点,其申请量也逐年稳步增长,而这其中美国和日本在该技术领域处于领先优势,其拥有绝对数量的基础性专利技术,而我国在该技术领域虽然专利申请量在逐渐上升,但是其研发方向不成体系,重点不突出,技术转化为产品并占领市场的难度较大,多数仅停留在专利申请的纸面上。

随着半导体、航空航天等对精磨切磨加工的需求进一步增加,其对树脂薄片砂轮的加工精度与耐磨性等提出了更高的要求,同时,随着磨削材料的不断发展,树脂薄片砂轮在结构和材料上的创新和改进将会成为主要的发展方向。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号