摘要 航空发动机零件的表面质量是评价产品的一个重要指标。目前,一些复杂型面航空零件的边缘倒圆、机加叶片零件表面的残留刀纹去除仍未完全摆脱手工抛光方式,除了耗费大量的人力资源,也易造成产品...

航空发动机零件的表面质量是评价产品的一个重要指标。目前,一些复杂型面航空零件的边缘倒圆、机加叶片零件表面的残留刀纹去除仍未完全摆脱手工抛光方式,除了耗费大量的人力资源,也易造成产品质量不稳定,甚至影响发动机整机性能与寿命。滚磨光整技术能有效地提高零件表面质量等级,清除毛刺、刀痕等表面缺陷,还能使零件金属表层产生微弱的塑性变形,改善表面残余应力状况。当前在一些航空发动机零件制造中应用滚磨光整技术,已取得了较好的经济效益与社会效益。一、滚磨光整加工

滚磨光整加工是将工件、磨块和磨剂按一定混合比装入滚筒中,当滚筒运动时,在工件和磨块间产生强大的挤压力和强制流动力,迫使磨块对工件产生碰撞、滚压、滑擦和刻划,从而实现对工件表面的光整加工。

1滚磨光整加工的类型

根据滚筒的运动方式,滚磨光整加工可分为以下几种形式:

(1)回转式滚磨:滚筒作单一的回转运动,其转速n 必须小于某固定值,否则工件与磨料将紧贴在滚筒周壁,相互间不产生相对运动而无法实现表面的光整加工。因此,这种加工方法效率低、质量差,现已逐渐被其他方法所取代。

(2)振动式滚磨:滚筒作三维的空间振动运动,工件和磨料在圆环形容器中沿螺旋轨迹运动,形成复杂的运动轨迹。这种加工方法对细化表面质量较好,对表面物理机械性能的改善不大,不适用于较大较长的工件。

(3)离心式滚磨:滚筒既自转又公转作行星运动。这种加工方法可以获得较高的加工质量和加工效率。

(4)主轴回转滚磨:滚筒作回转运动,夹持工件的主轴作逆向回转。这种加工方法工件有固定的位置,当滚筒与主轴选择合适的相对转速时,便可以获得较好的加工质量和较好的加工效率。

(5)旋转振动式滚磨:滚筒兼具回转运动与空间振动运动方式。磨料运动轨迹复杂,更易加工一些复杂型面的大型工件。

2滚磨光整的功能特点及适用范围

滚磨光整主要有以下特点:

(1)操作简单,生产效率高,环境污染小;

(2)可实现铸锻件的去飞边、去氧化层和表面清洁处理,也可用于切削加工后零件去毛刺、棱边倒圆和细化表面,降低表面粗糙度值;

(3) 可适度改善表面应力分布状态;

(4)对于内孔、沟槽及凹陷表面的光整加工相对较难,对易变形、易磕碰零件需在光整过程中作防护处理。

二、滚磨光整加工技术的应用研究

1离心式滚磨光整加工

用于小型工件的尖边倒圆摇臂是发动机可调叶片操纵系统中的传动件,材料为TC4,体积小。传统工艺采用手工打磨方式进行尖边倒圆,倒圆质量差,打磨痕迹明显,严重的在放大镜下可看出有沟槽存在,影响摇臂在工作中的传动平稳性。研究中利用离心式滚磨光整设备(BJG-LL05 型光整设备),使零件在滚筒中自由摆放,选择合适的磨料与磨液完成滚磨光整,并从表面形貌、表面粗糙度和疲劳寿命

方面进行了对比。

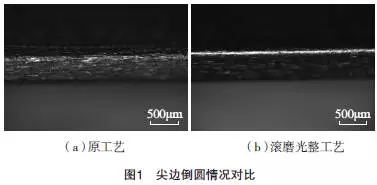

(1)表面形貌测试对比 摇臂板片光整前后尖边倒圆情况用金相显微镜放大观察,见图1。

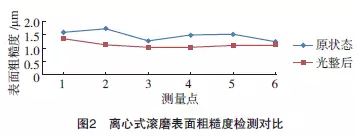

(2)表面粗糙度检测对比

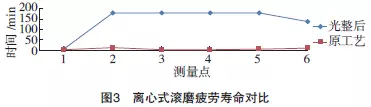

(3)疲劳寿命测试情况

上述研究证明,采用新的滚磨光整加工工艺,改善了摇臂板片部位的棱边质量及表面粗糙度,通过疲劳寿命测试对比,滚磨光整后的试件疲劳寿命提高到原来的18 倍,证明通过滚磨光整改善表面质量、棱边质量等表面完整性指标,对提高零件疲劳性能是很有效的。

2主轴回转滚磨用于复杂型面的叶片

叶身刀纹去除航空发动机压气机叶片型面复杂,经数控铣削后留有铣加工痕迹,表面粗糙度及表面纹理无法满足设计要求。采用传统的手工抛光方法由于受人为因素的影响,造成叶片型面几何精度下降,不能满足设计要求。由于压气机叶片型面薄,进、排气边缘相当于“尖边”,光整过程中要注重保护叶片的几何精度不变,尤其是保持叶片进排气边缘的形状不被破坏。研究中采用主轴回转滚磨光整加工,综合考虑了包括工件、夹具、设备、工艺参数、磨料及磨液、叶片进排气边边缘的保护方式等多项影响叶片光整质量的因素,对叶身铣加工痕迹去除进行了研究,并从表面形貌、表面粗糙度、棱边质量3 个方面进行了测试。

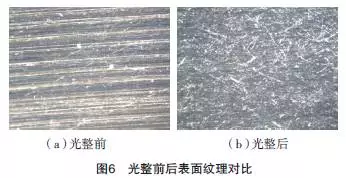

(1)表面形貌

叶片光整前表面有明显的纵向刀纹,光整后消除了铣削刀纹,并形成了均匀的P 型纹理(微观鱼鳞坑),对提高零件的耐磨性是非常有益的。

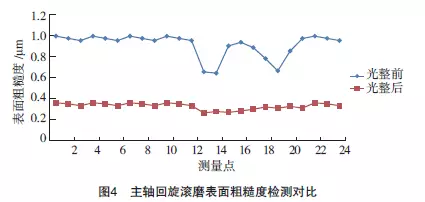

(2)表面粗糙度值测试对比

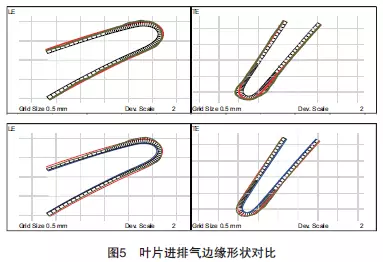

(3)叶片型面进排气边缘形状检测

进排气边缘形状用叶片白光测量仪检测,某截面检测结果见图5 所示。

通过表面粗糙度检测对比可知,叶片经滚磨光整后表面质量提高1~2 个等级;通过表面形貌测试对比可知,光整后消除了铣削刀纹,并形成了均匀的P 型纹理(微观鱼鳞坑),这种表面纹理对提高零件的耐磨性是非常有益的。通过对叶片进排气边缘即棱边质量进行检测可知,滚磨光整完整地保留了数控铣后边缘的形状,叶片进排气边缘圆滑转接良好。

3旋转振动式滚磨应用

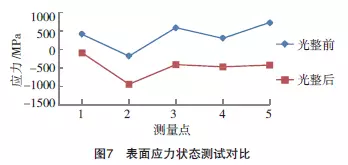

某机篦齿盘故障率高,表面孔边缘质量一直不稳定,前工序经车加工后表面应力状态为拉应力,为了改善表面应力状态,同时改善零件表面质量,采用旋转振动式滚磨光整方式对盘件进行光整。

(1)表面形貌检测对比

(2)表面残余应力状态检测

(3)表面粗糙度检测

对滚磨光整前后的粗糙度值进行了检测及对比,光整后表面质量平均提高一个等级。篦齿盘经滚磨光整后所有棱边圆角光滑一致,目视

检查加工刀痕及毛刺等表面缺陷已去除。篦齿盘的表面残余应力由车加工的拉应力改变为压应力状态,粗糙度平均提高一个等级,改善了篦齿盘表面的完整性,提高了篦齿盘的抗疲劳性能。

结束语

以上开展的滚磨光整加工技术应用研究是针对不同的典型零件特点及工艺要求进行的,研究表明,滚磨光整加工不仅能有效地提高零件表面质量等级,清除毛刺、加工刀痕等表面缺陷,改善表面形貌及棱质量,而且可以改善表面残余应力状态,使零件表面形成均匀的压应力状态,以上技术指标的改善对提高零件的表面完整性,进而提高零件的抗疲劳性能具有明显的效果。因此,滚磨光整加工技术是一项值得推广和应用的新技术、新工艺。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号