摘要 AZ-40锆刚玉磨料性能好坏的判断指标:1、微晶结构和尺寸2、氧化锆含量&nbs

2016年5月17日下午,郑州威源新材料有限公司郭志邦在行业大会作“AZ-40锆刚玉磨料的应用”专题报告,以下是根据报告PPT整理内容:

AZ-40锆刚玉磨料性能好坏的判断指标:

1、微晶结构和尺寸

2、氧化锆含量

3、粒度组成

4、堆积密度

微晶结构和尺寸

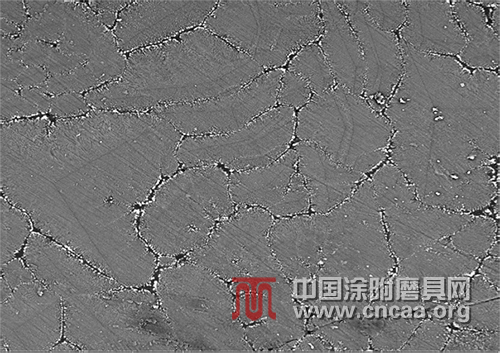

AZ-40锆刚玉磨料的共晶体的微晶结构和微晶尺寸是最主要的性能指标。它决定着磨料的质量是否稳定、自锐性是否好,使用寿命是否长。

AZ-40锆刚玉磨料的共晶体的微晶结构是否完美、微晶尺寸是否足够小,主要取决于磨料冶炼时冷却速度的快慢。冷却速度快,磨料的共晶体的微晶结构就好,相分离就少,微晶尺寸也小;否则冷却速度慢,磨料的共晶体的结构就差,相分离就多,同时微晶尺寸也大。

AZ-40锆刚玉在熔点附近的晶体生长速度为11.1μm/s。

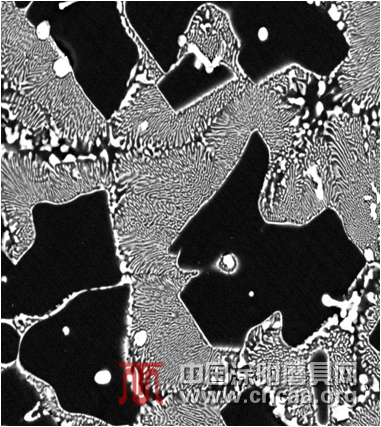

完美的微晶均相结构

AZ-40锆刚玉磨料性能好坏的判断指标:

1、微晶结构和尺寸

2、氧化锆含量

3、粒度组成

4、堆积密度

微晶结构和尺寸

AZ-40锆刚玉磨料的共晶体的微晶结构和微晶尺寸是最主要的性能指标。它决定着磨料的质量是否稳定、自锐性是否好,使用寿命是否长。

AZ-40锆刚玉磨料的共晶体的微晶结构是否完美、微晶尺寸是否足够小,主要取决于磨料冶炼时冷却速度的快慢。冷却速度快,磨料的共晶体的微晶结构就好,相分离就少,微晶尺寸也小;否则冷却速度慢,磨料的共晶体的结构就差,相分离就多,同时微晶尺寸也大。

AZ-40锆刚玉在熔点附近的晶体生长速度为11.1μm/s。

完美的微晶均相结构

AZ-40锆刚玉共晶体世界最好水平平均是12μm,冷却速度约93度/秒;

郑州威源公司利用的是王博士拥有自主知识产权的冷却技术,冷却速度大于100度/秒;共晶体最小尺寸10μm。

氧化锆含量

氧化锆含量是否稳定,是判断AZ-40锆刚玉磨料质量是否稳定的最重要指标;

产品磨削性能波动的根本原因是磨料硬度和韧性的变化;

硬度和韧性变化的原因是显微结构的变化;

显微结构变化的原因是相分离引起的颗粒相增韧增强或者应力集中;

因此,稳定产品质量的关键是控制相分离;

理想的相分离分数应小于5% ,均相按95% 计算,若分离相为氧化铝,氧化锆含量为38% ;若分离相为氧化锆,氧化锆含量为43%。 所以好的AZ-40锆刚玉磨料的氧化锆含量应在38%~43%;

威源公司的AZ-40锆刚玉磨料的氧化锆含量控制在39%~41%;

实验证明氧化锆含量相差5%,产品磨削性能相差40%;

氧化锆含量的测试方法

1、苦杏仁酸重量法:准确率81%;

2、X射线荧光光谱法:准确率89%;

3、能量色散X光谱仪法:原上海XX大学发明,后经过我公司王博士进一步开发、试验,用40个标准样品校样,经数学拟合分析,才完善的测试方法。准确率98%;

4、威源公司规定对每一炉的AZ-40锆刚玉磨料都要进行氧化锆含量的测试,没有达到39%~41%标准的重新回炉冶炼。所以威源公司出厂的AZ-40锆刚玉磨料的含量都是很稳定的,也就是说我们的产品质量也是很稳定的;

粒度组成

AZ-40锆刚玉磨料的粒度组成和国标是有差别的。知名品牌的AZ-40锆刚玉磨料的粒度组成相比国标,P80及以粗粒度号的粗粒、基本粒要高些;P100及以细粒度号是一致的;

威源公司的AZ-40锆刚玉磨料的粒度组成相比国标,P150及以粗粒度号的粗粒、基本粒都要高些。

威源公司采用了一种先进的制粒工艺,能满足用户对粒度组成的特殊要求。特殊的粒度组成在一些特殊的使用领域具有较大优势;

堆积密度

堆积密度测试的是磨料的长径比;

磨料的使用范围不同,对磨料长径比要求也不一样;

对于纸基和薄膜产品,长径比越大,切削速度越快,磨削寿命越长。而对于重负荷磨削,长径比接近1时才比较耐磨。 所以说对粗粒度布基锆刚玉砂带,片状越多越不耐磨;

威源公司花费40万购置一台激光粒度仪,不仅能测粒径分布,还能测长径比。对磨料的使用有很大的指导作用;

AZ-40锆刚玉磨料的应用范围

AZ-40锆刚玉磨料的研发原本是针对不锈钢和钛合金的磨削而设计的,但现在的使用范围越来越大,在不断地延伸;

涂附磨具方面:布基、纸基、薄膜、无纺布、钢纸砂盘等。布基锆刚玉产品不仅用来做砂带,做砂页盘的比重越来越大;

固结磨具方面:磨路轨砂轮、切割片、角磨片等;

原材料的选择

只有好的磨料,没有其它好的原材料配合,发挥不出锆刚玉磨料的全部性能,也做不出好的锆刚玉产品;

在固结磨具方面,没有好的粘结剂、不添加好的偶联剂,锆刚玉磨料颗粒是很难把持住的,这样做出来的产品同棕刚玉没有太大的差别;

在涂附磨具方面,如果不采用粘结性能好的、耐高温的树脂,没有好的涂层配方,这样做出来的砂带,虽然比棕刚玉要好一些,但不可能达到国外产品的水平;

制造过程中应该注意的问题 (仅以布基砂带为例)

郑州威源公司利用的是王博士拥有自主知识产权的冷却技术,冷却速度大于100度/秒;共晶体最小尺寸10μm。

氧化锆含量

氧化锆含量是否稳定,是判断AZ-40锆刚玉磨料质量是否稳定的最重要指标;

产品磨削性能波动的根本原因是磨料硬度和韧性的变化;

硬度和韧性变化的原因是显微结构的变化;

显微结构变化的原因是相分离引起的颗粒相增韧增强或者应力集中;

因此,稳定产品质量的关键是控制相分离;

理想的相分离分数应小于5% ,均相按95% 计算,若分离相为氧化铝,氧化锆含量为38% ;若分离相为氧化锆,氧化锆含量为43%。 所以好的AZ-40锆刚玉磨料的氧化锆含量应在38%~43%;

威源公司的AZ-40锆刚玉磨料的氧化锆含量控制在39%~41%;

实验证明氧化锆含量相差5%,产品磨削性能相差40%;

氧化锆含量的测试方法

1、苦杏仁酸重量法:准确率81%;

2、X射线荧光光谱法:准确率89%;

3、能量色散X光谱仪法:原上海XX大学发明,后经过我公司王博士进一步开发、试验,用40个标准样品校样,经数学拟合分析,才完善的测试方法。准确率98%;

4、威源公司规定对每一炉的AZ-40锆刚玉磨料都要进行氧化锆含量的测试,没有达到39%~41%标准的重新回炉冶炼。所以威源公司出厂的AZ-40锆刚玉磨料的含量都是很稳定的,也就是说我们的产品质量也是很稳定的;

粒度组成

AZ-40锆刚玉磨料的粒度组成和国标是有差别的。知名品牌的AZ-40锆刚玉磨料的粒度组成相比国标,P80及以粗粒度号的粗粒、基本粒要高些;P100及以细粒度号是一致的;

威源公司的AZ-40锆刚玉磨料的粒度组成相比国标,P150及以粗粒度号的粗粒、基本粒都要高些。

威源公司采用了一种先进的制粒工艺,能满足用户对粒度组成的特殊要求。特殊的粒度组成在一些特殊的使用领域具有较大优势;

堆积密度

堆积密度测试的是磨料的长径比;

磨料的使用范围不同,对磨料长径比要求也不一样;

对于纸基和薄膜产品,长径比越大,切削速度越快,磨削寿命越长。而对于重负荷磨削,长径比接近1时才比较耐磨。 所以说对粗粒度布基锆刚玉砂带,片状越多越不耐磨;

威源公司花费40万购置一台激光粒度仪,不仅能测粒径分布,还能测长径比。对磨料的使用有很大的指导作用;

AZ-40锆刚玉磨料的应用范围

AZ-40锆刚玉磨料的研发原本是针对不锈钢和钛合金的磨削而设计的,但现在的使用范围越来越大,在不断地延伸;

涂附磨具方面:布基、纸基、薄膜、无纺布、钢纸砂盘等。布基锆刚玉产品不仅用来做砂带,做砂页盘的比重越来越大;

固结磨具方面:磨路轨砂轮、切割片、角磨片等;

原材料的选择

只有好的磨料,没有其它好的原材料配合,发挥不出锆刚玉磨料的全部性能,也做不出好的锆刚玉产品;

在固结磨具方面,没有好的粘结剂、不添加好的偶联剂,锆刚玉磨料颗粒是很难把持住的,这样做出来的产品同棕刚玉没有太大的差别;

在涂附磨具方面,如果不采用粘结性能好的、耐高温的树脂,没有好的涂层配方,这样做出来的砂带,虽然比棕刚玉要好一些,但不可能达到国外产品的水平;

制造过程中应该注意的问题 (仅以布基砂带为例)

布基处理

拉伸张力要足够大,温度160℃左右;

热定型最关键,温度210 ℃左右;定型后的布基强度一般会增加30%左右;

处理好的布基必须能耐温125℃,必须测定在125℃时的伸长与剥离强度等指标;

断裂强度>3500N/5cm;断裂延伸<15%;600N延伸< 1%;剥离强度> 280N/5cm;

植砂

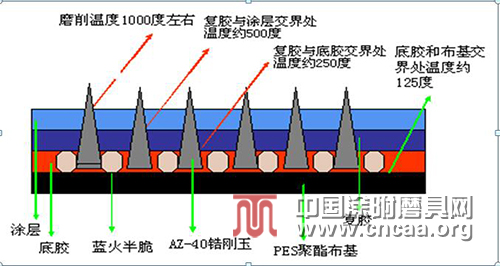

粗粒度采用两次植砂方式,先重力植半脆刚玉或煅烧刚玉,后静电植锆刚玉;

两次植砂比值 重力:静电=35%~50%:50%~65%;

细粒度采用磨料混合的静电植砂方式;

AZ-40锆刚玉的导电系数同其它刚玉类相比要差些,混合磨料静电植砂时,后上去的是锆刚玉,磨削时发挥作用的依然是锆刚玉,所以混合静电植砂不失为一种好方法。

要想达到锆刚玉磨料的静电植砂工艺数量,静电植砂室的温度、湿度做一些合理调整很关键;

粘结剂(底胶 复胶 涂层)

从模型可以看出,从底胶、复胶到涂层磨削时温度是逐渐上升的,从125 ℃逐渐到1000 ℃;

作为底胶的酚醛树脂,耐热温度要达到250 ℃,更重要是考虑它的粘结性和剥离强度。是否掉砂底胶的选择起关键作用;

复胶既要考虑它的粘结强度,更主要的是考虑它的耐热性能;

涂层主要起润滑、降温作用。普通涂层的主要原材料是硬脂酸盐,再添加树脂和一些特殊材料。不同生产厂家的涂层配方都有各自的独特性;

AZ-40锆刚玉磨料的后处理

拉伸张力要足够大,温度160℃左右;

热定型最关键,温度210 ℃左右;定型后的布基强度一般会增加30%左右;

处理好的布基必须能耐温125℃,必须测定在125℃时的伸长与剥离强度等指标;

断裂强度>3500N/5cm;断裂延伸<15%;600N延伸< 1%;剥离强度> 280N/5cm;

植砂

粗粒度采用两次植砂方式,先重力植半脆刚玉或煅烧刚玉,后静电植锆刚玉;

两次植砂比值 重力:静电=35%~50%:50%~65%;

细粒度采用磨料混合的静电植砂方式;

AZ-40锆刚玉的导电系数同其它刚玉类相比要差些,混合磨料静电植砂时,后上去的是锆刚玉,磨削时发挥作用的依然是锆刚玉,所以混合静电植砂不失为一种好方法。

要想达到锆刚玉磨料的静电植砂工艺数量,静电植砂室的温度、湿度做一些合理调整很关键;

粘结剂(底胶 复胶 涂层)

从模型可以看出,从底胶、复胶到涂层磨削时温度是逐渐上升的,从125 ℃逐渐到1000 ℃;

作为底胶的酚醛树脂,耐热温度要达到250 ℃,更重要是考虑它的粘结性和剥离强度。是否掉砂底胶的选择起关键作用;

复胶既要考虑它的粘结强度,更主要的是考虑它的耐热性能;

涂层主要起润滑、降温作用。普通涂层的主要原材料是硬脂酸盐,再添加树脂和一些特殊材料。不同生产厂家的涂层配方都有各自的独特性;

AZ-40锆刚玉磨料的后处理

磨料整形:对细粒度,在一些特殊用途,作用非常明显;

涂层处理:增加磨料和粘结剂的结合力。

锆刚玉砂带磨削参数选择

涂层处理:增加磨料和粘结剂的结合力。

锆刚玉砂带磨削参数选择

切削量不宜过大;

压力要足够大;

速度根据工件的材质硬度来定,磨料和工件差别越大,速度可以越高。不锈钢30m/s左右、钛合金15m/s左右;

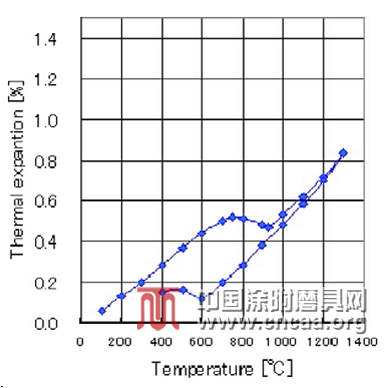

磨削区域温度最好大于400 ℃;

在650℃时,锆刚玉有个相变,从四方相到单斜相,体积增加较大,这也是锆刚玉磨料为什么不能做陶瓷砂轮 的原因(烧成温度大于1000 ℃左右),多用来做树脂砂轮(固化温度小于150 ℃ );

压力要足够大;

速度根据工件的材质硬度来定,磨料和工件差别越大,速度可以越高。不锈钢30m/s左右、钛合金15m/s左右;

磨削区域温度最好大于400 ℃;

在650℃时,锆刚玉有个相变,从四方相到单斜相,体积增加较大,这也是锆刚玉磨料为什么不能做陶瓷砂轮 的原因(烧成温度大于1000 ℃左右),多用来做树脂砂轮(固化温度小于150 ℃ );

AZ-40锆刚玉和AZ-25锆刚玉的区别

下图为AZ-40锆刚玉的显微结构,是完全均相结构,可看做是水泥;

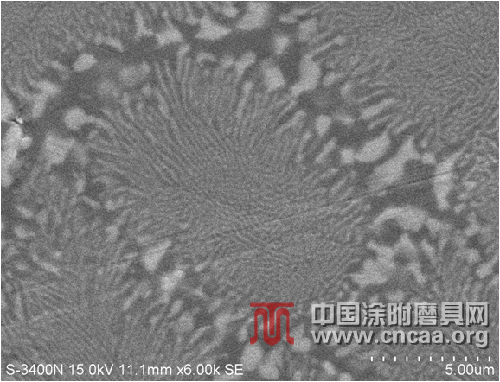

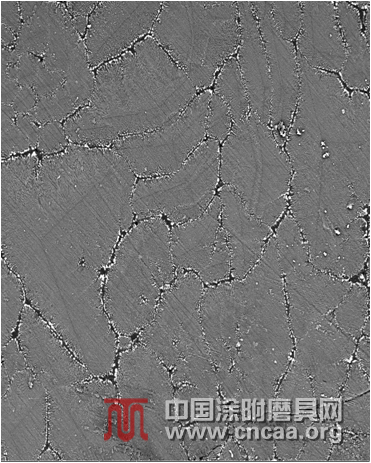

下图为AZ-25锆刚玉的显微结构,有共晶体、有析出。可看做水泥和沙子;

AZ-25锆刚玉的客观韧性太大,是不能用来作砂带的,只能用来作重负荷砂轮;

AZ-40锆刚玉磨料的生产,是氧化锆和氧化铝在1900 ℃以上温度熔融,然后冷却至共晶点时形成共晶体,我们用的就是这种共晶体;

好的锆刚玉磨料标准:最小的晶体尺寸、最小的晶棒、最小的晶体间隙及最少的相分离;前两者是保证最好的自锐性的,最少的相分离是保证质量稳定的。

AZ-40锆刚玉磨料的生产,是氧化锆和氧化铝在1900 ℃以上温度熔融,然后冷却至共晶点时形成共晶体,我们用的就是这种共晶体;

好的锆刚玉磨料标准:最小的晶体尺寸、最小的晶棒、最小的晶体间隙及最少的相分离;前两者是保证最好的自锐性的,最少的相分离是保证质量稳定的。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号