摘要 1987年,东芝旗下的东芝机械被指控违法贩售能用于制造螺旋桨的精密多轴加工机床及相关软件等予苏联军方,供苏军制造低噪声潜水艇,这加大了美军潜艇利用声纳索敌的难度。这项交易违反了冷战...

五轴机床

机床对于工业的重要性,就如化肥对于农业。印度有耕地有水源有温度,粮食产量比多山少水纬度高的中国要少几乎一半儿,除了粮食需求、人口素质的原因,落后的化肥产业也难辞其咎。然而,化肥这类东西,虽说科技含量不低,国际先进水平毕竟也没高到哪儿去;提高产量,还是一个想到就可能做到的事情,无非是个量变过程。

但是机床不一样。冰冻三尺,非一日之寒,工业与科技无法做到同步繁荣。制造业的进步并非科学家在实验室便可以捣鼓出来,这需要大量产业工人及工厂主经年累月的试错和改进。举例来讲,实验室可以生产先进的电器元件,但无法稳定最终产物的电压——较为复杂的元件,实验室手制 100 遍,会有 100 个不同的电压,而这距离工业化、标准化显然很遥远。标准的工业生产需要流水线上的产业工人想办法实现,而且往往不是拍脑门便可以解决的问题。

三轴机床是传统的机床种类,物料摆放在机床上,刀具置于物料上方,在程式的控制下,物料进行左右、上下、前后三个方向的直线运动,被刀具切削成形,变为最终的工件。但是三轴机床有着严重的局限性,因为物料在机床上并非可以进行左右、上下、前后三个维度的运动,而只是可以在起始位置进行三条直线六个方向的运动,因此复杂的斜面、曲面及各类迂回百折啊九浅一深啊的加工,只能依靠调整物料摆放位置及角度,多次装夹,多次开机来实现。这不仅需要反复操作,耗时耗力(还要考虑调整角度使用的夹具成本),还需要人工参与(有时甚至需要在下机床之后人手上锉刀),难以达到标准的精确度,决非工业生产可用。90 年代初,中美好基友时期,美国专家赴中国指导战斗机的制造,惊异地发现:「啊!你们国家的每台发动机都不一样!」工业生产的标准和精确,对于中国这个现代工业起步如此之晚的后辈,说出来真的全是泪。

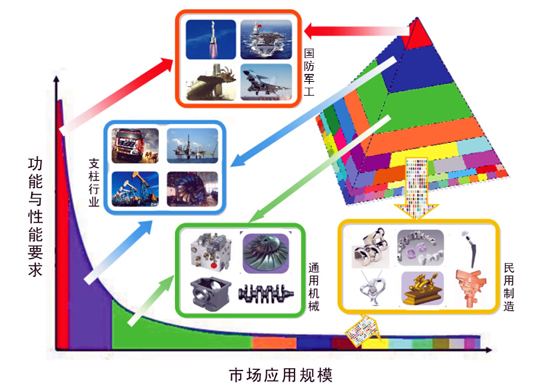

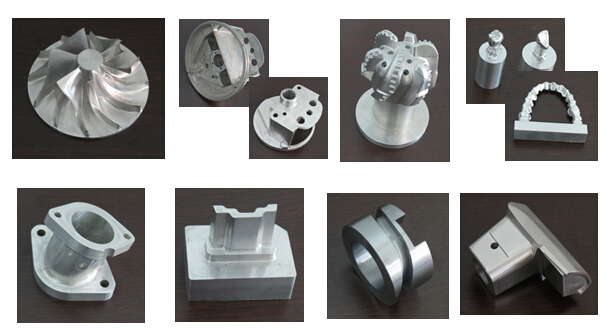

各大工业国于上世纪便在高精度的工件生产上放弃了传统的三轴机床,改用五轴联动机床。五轴联动机床在三个线速度的基础上增加了两个角速度,这就确保了物料在机床上的自由运动,使得复杂曲面的构造成为可能;况且,五轴联动使一次装夹下的任意曲面加工得以实现,保证了高效率和高精度。一些气密需求(如人造心血管)、抗高压需求(如泵机缸体)、防噪需求(如潜艇螺旋桨)等对精度要求较高的工件,或者本身形状诡异(如船只叶轮、发电机转子)的工件,基本上完全依赖五轴联动机床的加工。在航空、航天、军事、科研、精密器械、高精医疗设备等行业,五轴联动机床都起到不可替代的作用。

工业差距

巴黎统筹委员会,Coordinating Committee for Multilateral Export Controls,缩写为 CoCom,简称巴统,正式名称为输出管制统筹委员会,是二战结束后的冷战时期,西方发达国家建立的一个针对社会主义国家实行禁运和贸易限制的,不对外公开的,没有条约的非正式国际组织。巴黎统筹委员会于 1994 年 3 月 31 日正式宣布解散,它所制定的禁运物品列表后来被瓦森纳协定所继承,并延续至今。瓦森纳协定管制的贸易物资主要为武器及军商两用货品,现时签署国包括英法德美日俄等 40 余个发达工业国,受限制的贸易对象为朝鲜、伊拉克、中国等。

当然,熟稔国际政治的人都打心里明白,没有永恒的原则,只有永恒的利益。谁不知道经济增量吓人的中国是大金主?所以多轴数控机床还是……嗯……经常被出口到中国的——如果真的是这样,中国的制造业早乐得飞起了。出口到中国的多轴数控机床,往往接受了以下一种或多种处理:①预置程式并无法修改,只能用来生产限定规格的限定工件;②固定在某处并保持定位系统联网,一旦断网或位置改变,将遭到突击检查及起诉;③功能或性能受限,成为遭受阉割的半残。此外,国外出口方也持有不定时赴厂检查的权利,一旦发现机床用于购买协议规定之外的用途……自行脑补吧。

在聪明的商人眼里,这当然不是问题——买不来设备,可以买工序嘛。一定需要多轴数控机床才可生产的工件,外包不就好了?哦,你说国外人力成本高,进口这些工件很贵?那我用手里的三轴机床出个粗模,再运到日本用五轴加工下不就得了?OK. 举个栗子,某柴油机部件,出钢出力出设计的中国厂方,三轴削个胚子出来,卖到日本,一个 20 块钱;日本用「可惜你没有」的多轴数控机床搞一下,卖回来,一个 150 块。有没有一种被完爆的感觉?

如果你仍然觉得这些离你的生活太遥远,并且开始秉持着怀疑精神思考某些工件有没有替代品,或者某些复杂机械本身有多重要的话……国内假牙一颗多少钱?几百到几千吧。材料简单,也不存在所谓设计问题,随便换几颗牙就万八千的消费,生活中精打细算的你,不觉得这个价格有点儿怪吗?考虑一下假牙虽然不用设计但是非常复杂的表面形状——没错,假牙也是依靠高端机床才做得出来的。泪流满面。

那么接下来的问题就是,国内为什么没有五轴联动技术。

数字控制

也曾有中国厂家制造了伪•四轴联动机床,一个角速度倒是有了,但是不能与三个线速度同时动起来。这种设计仅仅省去了多次装夹的一部分麻烦,仍然不能借助完美的运动轨迹刨削出复杂的曲面。类似的微创新倒是比较容易,可惜意义非常小。

从软硬件的角度讲,机床分为两部分,数控系统和床体,床体部分包括刀头、转台等。从三轴到五轴,床体本身自然是有变化,软件部分更是复杂了很多倍。试想,三轴机床,推推拉拉,一切一刮,经验老道的工人师傅分分钟带你上路,而加上四轴五轴的旋转跳跃我闭着眼……似乎就非人力所能及了。

中国机床的弱,不在于床体,而在于 NC((Numerical Control,数字控制,简称数控)。说直白点儿,就是用于加工各种工件的程序。程序主要部分是五轴分别的运动轨迹,由大量的坐标系组成。靠人类大脑一条条写基本是不可能的,效率太低。因此,根据模型结构自动生成大量坐标的步骤很重要,这就需要一台能够测量五坐标的机器,以及一套算法。当然,有了测量和计算还是不够的,加工方式那么多,又不是全用球头铣刀:金属切削机床、轻型铣削机、激光切割机、电火花加工机、抛光加工机、激光强化机,它们都有五轴联动的潜力,都需要相应的程序指挥才能动起来。

看到这里,各位码农,产品,互联网人,还觉得这篇文投错网站了吗?

数控机床领域,国货在世界所占市场份额不足 1%,就算在自己国家也不到 5%。中国每年生产的机床,数控化率不到一半儿,与发达国家 70% 以上的水平存在很大差距——这还只是增量,如果考虑到大量工厂仍在使用传统设备,中国存量机床的数控化率恐怕不会超过 20%。其中,高端数控机床基本完全依赖进口,从日本的进口量占到三分之一强——当然,高端数控系统方面,日本和德国的少数企业,在国际上本来就是垄断,这个领域的第一梯队,就连美国人也没挤进去。

拿美国来说,要人有人,要钱有钱,要市场有市场,这东西还做不好,那只能理解为不想做。

与可以售卖应用或者可以在网站打广告的互联网产业相比,制造业从初创到盈利的环节……太多了。利用数控机床的制造业,工序流程大体如下:

CAID(计算机辅助工业设计):包括形态设计、色彩设计、装饰设计、人机设计、绿色设计和设计评价等。

CAD(计算机辅助设计):包括数字化二/三维造型设计、三维虚拟装配验证、虚拟数字化力学结构分析等。

CAPP(计算机辅助工艺规划):包括工序选择、设备选择、工具选择、加工工步设计、柔性制造流程设计等。

CAM(计算机辅助制造):包括加工刀路轨迹规划、数控加工程序生成等。

CNC(数控加工):包括采用各种数控机床完成工件加工、柔性生产线管理、工件运送、加工过程状态监测、协同加工信息传递等。

检测:包括各工序完成后的检验、最终检验、各级检验结果的信息反馈等。

要做一个最小可用品出来,这六步不能亲力亲为独立完成,算什么「可用」?这些都做到后,又哪儿来的「小」?

装备制造业前期投入太大,启动太重,收益又太慢,一家初创企业没有几年积累,不烧上几千万上亿元,想在这个领域出点儿成就恐怕不太可能,更别提在最终品出来前怎么占领市场了。这一点儿也不经济,一点儿也没有互联网和金融的美感,一点儿也不 lean startup.

然而,工业是一国的重要命脉,对于大国就更是如此。而工业的基础便是装备制造,这一行不发展,工业又如何走得更远?

谁都不爱搞的公路、铁路建设,现金需求巨大,工程周期长得吓人,至于盈利——好吧,用「商业模式」这个词——只剩呵呵。然而谁都知道,贫穷落后之地往往交通不利,而公路铁路铺到哪里,哪里的经济就向好。铺路,正是一种对基建企业来说极其吃力不讨好,对整个经济环境又极其有利的行为。

何止企业,这种项目,投资人也喜欢不上啊。你跟我说,技术含量极高,市场极其广大,还有啥利国利民的情怀,然后你告诉我,可能 5 年后盈利吧——我直接就听不下去了好吗。

实际上,我知道一家国内企业,在 2004 年开始研究五轴联动机床,08 年才出第一台样机,然后直到今年——10 年了各位亲——还没进入打开市场的节奏。

但是我很欣赏他们,正如我也很欣赏十河信二,正如我也很欣赏刘志军。

先驱之痛

东京-大阪新干线是十河信二力排众议推进的工程。因为预算过高,显然不可能通过国会审核,十河信二上报的预算连全部工程款的一半都不到。后来,十河信二连哄带骗,用上各种合法的非法的手段募资,也难以支撑庞大的工程开销,并于内幕曝光之后黯然离职。工程的后半,日本政府出于对日本信用形象的考虑,拨巨额财政将新干线建设完成。

1964 年 10 月 1 日,东京奥运会开幕前夕,新干线宣布通车。早已在 1 年前下台的原日本国有铁道总裁十河信二并未受邀出席,只好在家看电视转播。多少年后,新干线与富士山一样成为了日本国家的象征,而十河信二也被誉为「新干线之父」,爱媛县西条市的十河信二纪念馆中静静地陈列着他的遗物。

至于刘志军,因为众所周知的问题,在此不作过多评论。但是中国高铁成就日益显现,高铁开始出口到土耳其、印度甚至英国,京沪高铁也已盈利的今天,刘志军即便知道这一切,又能怎样呢?

时下的很多获投公司令我发觉,投资市场显然偏好轻启动快收益的项目,而很多投资人和投资机构嘴上说的「看重市场潜力」「不在乎短期财务指标」往往经不起 5 年、10 年的净投入无产出考验。这样的市场可否称为「浮躁」?我并不这样认为。趋利避害、看重时间价值是资本的天性,重启动长周期的项目不受资本青睐,也是意料之中。

所幸从来都有不放弃的先驱者,中国的一些高端数控机床研发企业,也已获得各类科技或创新奖项,并位列国家火炬计划。投资人如果能通过此文看到基础装备制造业的巨大潜在市场,或稍微理解该产业的艰难处境,也便是各种意义上的幸运了。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号