摘要 早期磨具配方的设计主要有两种方法,其一是技术人员根据自己的经验来拟定;另一种方法是转抄其他厂使用过的配方并加以适当修订。这两种方法只能是具有长期生产经验的技术人员才能掌握,而对于刚...

早期磨具配方的设计主要有两种方法,其一是技术人员根据自己的经验来拟定;另一种方法是转抄其他厂使用过的配方并加以适当修订。这两种方法只能是具有长期生产经验的技术人员才能掌握,而对于刚开始接触磨料磨具事业的初学者则会感到束手无策,这在很大程度上影响了磨具配方设计工作的发展,特别是对技术力量薄弱的中小厂影响更大。1963年刚接触配方时感触更大,因而想利用数学公式通过主要参数设计磨具配方,通过40多年的不断研究改进我们提出了磨具配方设计的第三种方法,即利用数学公式通过主要参数在微机上进行系统设计的方法。一、表示配方的方程

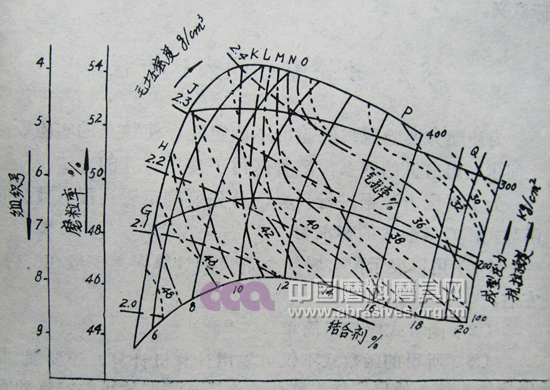

1、线解图 上世纪50年代前苏联专家兹贡尼克在第一砂轮厂带领我国技术人员制作了线解图(图1)。

图 1 发表在前苏联абразиы杂志23期上的棕刚玉46# 的线解图(已译中文)

线解图是一个很好的配方设计资料,比较全面的反应了磨具制作中各工艺参数之间的关系,但制做复杂、不易交流,实际应用较少。

2、幂函数 A = a X b (1)

欲寻求一种用数学公式表达的配方设计公式而试用幂函数,用幂函数表示配方数据达不到配方数据的精度要求,但是幂函数的数学形式在以后的配方系统设计公式中起到重要作用。

3、指数函数 A = a٠e b٠X (2)

指数函数的精度较幂函数稍高,但仍满足不了配方数据的要求。

4、回归方程 经过长时间的探索最终选择了回归方程作为配方的表达式,回归方程是一个多项式,首先在二次多项式(式3)上

A = b 0 +b 1 X + b2 X 2 (3)

徘徊了很长时间之后终因二次多项式精度达不到配方数据的要求而选择了三次多项式(式4)

A = b 0 +b 1 X + b 2 X 2 + b 3X 3 (4)

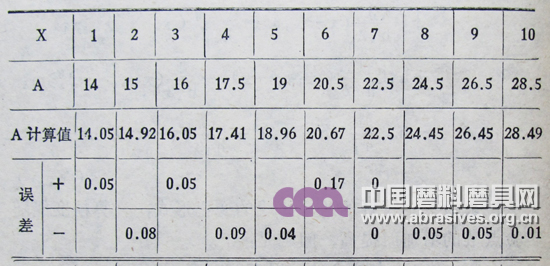

在二项式上徘徊不前的原因是,同一个题目用三次多项式计算要比用二次多项式计算多用几倍时间,但最后因实际的需要也只能知难而进的选择了三次多项式作为磨具配方的表达式,表 1 是用三次多项式计算的一个配方数据

表 1 三次多项式计算的一个配方结合剂数据

由表1可见,配方中最主要的结合剂数据其计算误差都在0.1以下,当时流行的配方大多精确到0.5,所以选择三次回归方程计算配方是适当的。

二、名义硬度

1、名义硬度的含义 磨具的硬度从软到硬用字母A~Z表示,每个字母表示一级硬度,各个硬度级是用洛氏硬度计或喷砂硬度计的测定值确定的,其数值范围並不相等,总是软的部分范围宽,硬的部分范围窄,而且洛氏硬度计有60千克和100千克负荷的不同,喷砂硬度计有5cm3 砂室和28cm3砂室的不同,其具体数值在不同范围内还有所重叠,不能直接用于计算。为此我们将磨具硬度的测定值转化成每一级硬度的数值范围都是相等的,而且随硬度的高低数值大小顺序排列,互不重叠,将这种由测定值转化而来的表示硬度的数值称为“名义硬度”。名义硬度与测定值之间的关系需要通过公式来转换,式5就是180# 磨具的测定值换算名义硬度的公式

X = f(-104.5)*12.5-(1/2)*f(-104.5)*(809-8(H-f(93.5)*(12-(889-8H)O.5)))0.5+f(104.5)* ((1/3)*H-24 ) (5)

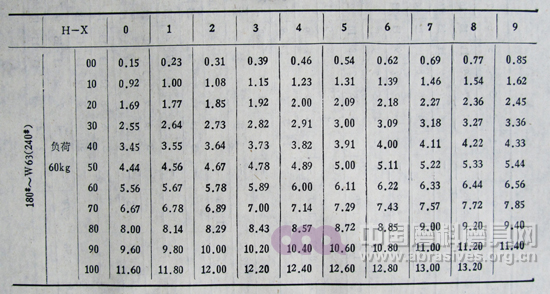

与式(5)相似的公式共12个,只用纸、笔计算起来非常麻烦,为此早期采取对每个公式做成一个数表,像查对数表一样使用,勉强解决了这个难题,但并不完美,因为12个公式要作出12个数表,工作时手边总得有一个数表,非常不便。表2就是由式(5)做成的数表。

表 2 W63~180#磨具名义硬度数表

三、磨具配方的系统设计

磨具配方都是按硬度高低排序的,磨具的硬度值用洛氏硬度计或喷砂硬度计测定的,以其测定时产生的小坑的浅深来确定硬度的高低。从配方总体上可看出:

1、同一配方中随硬度的增加结合剂量递增;

2、当磨料粒度不同时,在粗粒度范围粒度越细相同硬度用的结合剂量越多,而在细粒度范围粒度越细相同硬度用的结合剂量稍少。

3、在硬度低的部分相邻一级的结合剂量增加的比较少,在硬度高的部分相邻一级的结合剂量增加的比较多。

4、究其原因:

(1)磨具硬度的增加是因为磨具的强度增加了,磨具的强度增加主要是磨粒之间的结合剂桥增多、增强、增大,但结合剂桥的增大与结合剂数量的增加不成正比,当结合剂桥截面增加一倍时所需结合剂量超过一倍,而且到最后结合剂量的增加对结合剂桥的截面增大影响并不大,而只是填充气孔,所以硬度越高相邻一级的结合剂量增加的越多。

(2)相同数量的磨料,粒度越细比表面积越大,包裹比较大的面积需要更多的结合剂量,所以粗粒度磨料磨具随着粒度号增大,颗粒变小,相同硬度的磨具需要的结合剂量增加;但细粒度磨料(如微粉级)颗粒小,活性大,烧结性能高,化学反应强烈,而且磨料越细所含杂质越多,杂质也起结合剂的作用,因为杂质的化学成分与结合剂的成分接近,这些因素的综合作用大于磨料颗粒尺寸的减小,所以磨料粒度越细需要的结合剂量变为稍少。

例如,某棕刚玉16# Al2o3 含量 96.11%,杂质含量3.89%,棕刚玉 280# Al2o3 含量 92.41%,杂质含量7.59%,两者比较280#棕刚玉较16#棕刚玉杂质含量增加了3.7%,实际上这3.7%的杂质都作为结合剂进入磨具中了,相应结合剂量也就减少了3.7%。

还有,一个粗颗粒如果粉碎成1000个小颗粒其比表面积可以增加到原来的13倍,比表面积增加烧结活性也会相应增加,烧结活性增加可以提高烧结强度,强度提高硬度提高,所以结合剂量也要减少一些。

5、前苏联 瓦西里耶夫 提出了一个关于磨具强度的关系式

R = π d2 /1.73 *(n*Vс*/Vз)0.5 *б (6)

R-把持每个磨粒的力(即强度、硬度)

d-磨料颗粒直径

n-每个磨料颗粒上的结合剂桥的个数

Vс-结合剂含量

Vз-磨料含量

б-结合剂强度

由式(6)可知,

R-是把持每个磨粒的力,也表示强度和硬度

R 随磨料颗粒直径d的增大而增大,即相同硬度粗粒度磨具用的结合剂量少些

Vс的数值增大,R的数值也随之增大,而Vс的数值增大表示结合剂含量增高,结合剂桥数量 n也大,磨具强度和硬度增高,即高硬度需要较多的结合剂量

Vз是磨料含量,磨料量增加硬度降低,磨料量增加相同于结合剂量等比例降低,亦即结合剂量减少硬度降低

磨具硬度随结合剂强度б的提高而提高是显而易见的。

6、日本人 佐田登志夫 提出用大樾氏硬度计测量磨具硬度时有如下关系

OB = 17 * G-0.66 *(0.89)Z (7)

OB-测量坑深

G-粒度

Z-硬度序数

不管是大樾氏硬度计,还是喷砂硬度计或洛氏硬度计都是以作用在磨具上产生的坑深浅来表示硬度的高低,坑深的数值小硬度高,坑深的数值大硬度低,对粗粒度磨料公式表示的G值大,坑深浅,硬度高,也表示出粗粒度磨料在相同硬度的情况下用的结合剂量较少; Z-硬度序数与OB-测量坑深的关系更是直观的了,坑深浅,硬度高是定义。

7、公式(6)和公式(7)对磨具配方各个参数之间的关系的分析是正确的,但没有给出配方设计的具体的数据来,还不能用来设计配方,因此我们利用式(6)关于磨具配方各参数之间相关的分析,利用公式(7)的结构形式组成了一组配方设计的经验公式

A = b0 + b1XZ1+ b2YZ2 + b3XZ3YZ4 (8)

b-系数

X,Y-变量

Z-指数

用公式(8)作磨具配方的系统设计取得了较好的效果。

四、Windows窗口程序

配方的系统设计虽经十数年的研究,但这个问题的真正的解决是在应用微机之后才出现了转机。上世纪80年代初流行的APPLE-2、486、586等机型,使用BASIC程序。1984年我(李)在郑州机专(现河南工业大学材料学院)工作,磨料磨具系与计算机系合作编制了第一批BASIC语言配方设计程序,并由郑州机专和中磨公司分别在各地举办了数期配方设计学习班,受到行业的好评。

随着计算机技术的发展不断出现性能强大的新的机型,特别是出现了优秀的Windows窗口程序,BASIC程序因其使用不便而被束之高阁而不用,直到今天才在中国磨料磨具网与靳士威工程师合作完成了配方设计Windows窗口程序的改造,并根据磨料粒度的粗细、结合剂性能的不同对公式做了新的调整,并增加了树脂磨具的配方设计程序,而且这一配方设计程序还可以使各厂的技术人员在互联网上得到帮助,希望这一工作能对固结磨具的技术人员有所帮助,我们也想倾听各位的宝贵意见。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号